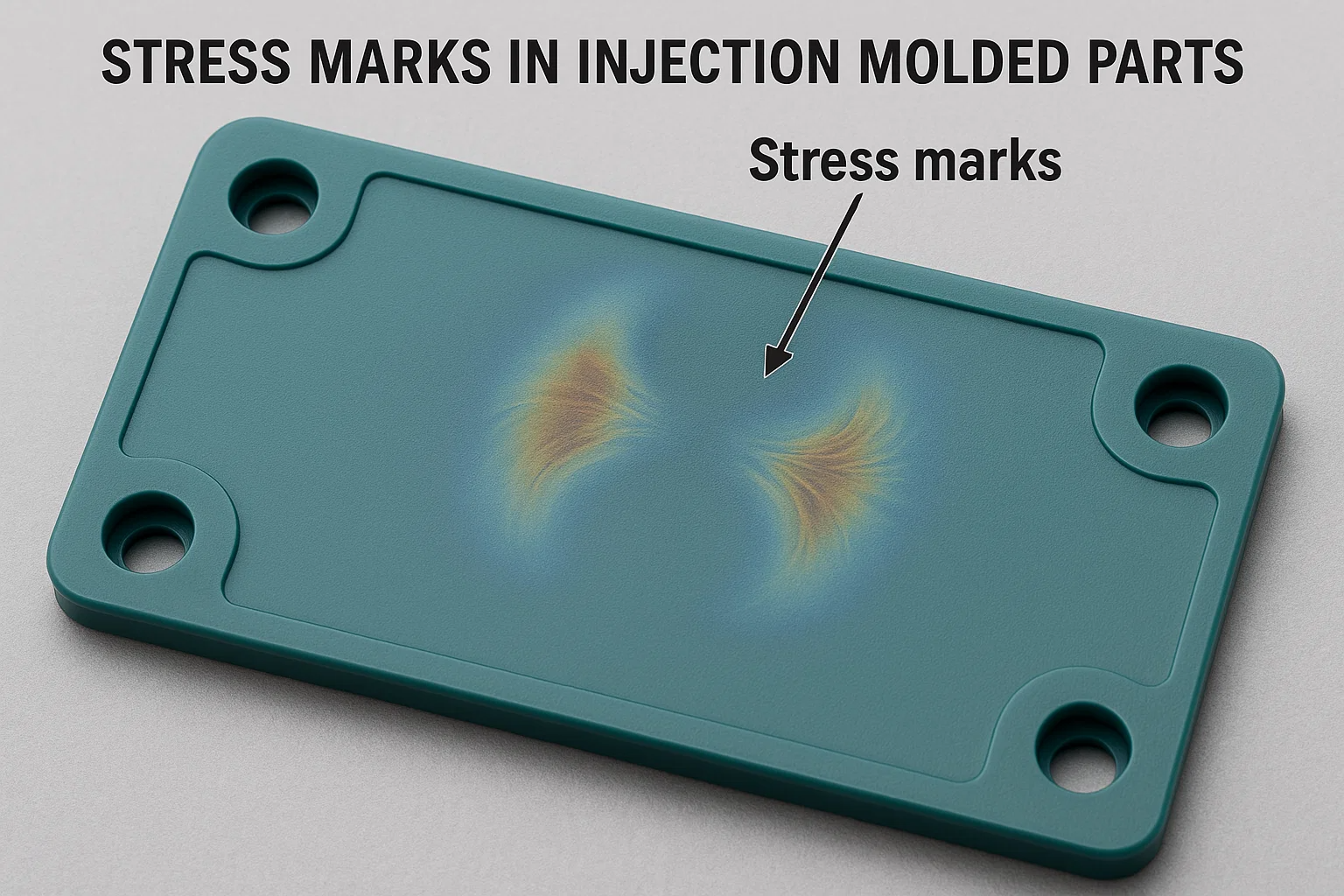

I. Definicija i manifestacije stresnih oznaka

Tragovi stresa u injekcijskim oblikovanim dijelovima su površinski nedostaci uzrokovani lokaliziranom koncentracijom stresa, koji se pojavljuju kao sjajna ili neujednačena tekstura. Uobičajene lokacije uključuju:

- Vizualne razlike : Visnije na dijelovima tamne boje, nalik na "linije duhova" ili neravnomjerno zasjenjenje.

- Pozicijske značajke : Često se javljaju u blizini krajeva protoka, zavarivanja i područja s neravnim hlađenjem.

Ii. Analiza uzroka temeljnog uzroka

1. Nedostaci dizajna kalupa

- Nepravilni dizajn vrata : Mala vrata ili loše postavljanje dovode do visokih brzina smicanja i temperaturnih gradijenata.

- Naglo se mijenja debljina zida : Varijacije debljine veće od 30% uzrokuju neravnomjerno skupljanje (npr. Područja s tankim zidovima ograničavaju kontrakciju, stvarajući zatezni napon).

- Neadekvatno odzračivanje : Plinske zamke na linijama za dijeljenje ili krajeve protoka stvaraju lokalizirano pregrijavanje i protok turbulencije.

- Oštri uglovi i dizajn rebra : Visoki otpor protoka pod oštrim kutovima; Rebra deblja od 40% -60% debljine glavnog zida poremeti ujednačenost hlađenja.

2. Problemi s parametrima procesa

- Prekomjerna brzina ubrizgavanja/tlak : Visoki stres smicanja i molekularna orijentacija povećavaju zaostali stres.

- Temperaturno loše upravljanje : Niska temperatura taline ili neravnomjerno hlađenje plijesni (npr. Loše dizajnirani kanali za hlađenje) pojačavaju razlike u skupljanju.

- Nedovoljan pritisak pakiranja : Kratko vrijeme pakiranja ili niski tlak ne nadoknađuju skupljanje, uzrokujući tragove sudopera i tragove naprezanja u debelim dijelovima.

3. Karakteristike materijala

- Indeks visokog protoka taline (MFI) : Prekomjerno tekući materijali potiču molekularnu orijentaciju i neravnomjerno skupljanje.

- Učinci kristalnosti : Kristalni materijali (npr. PP, PA) osjetljivi su na brzinu hlađenja; Područja debelog zida razvijaju razlike kristalnosti.

- Aditivna segregacija : Punila poput staklenih vlakana akumuliraju se na krajevima protoka, slabeći međufazna veza.

4. Ograničenja dizajna proizvoda

- Debljina nejednake stijenke : Primjeri uključuju stražnje poklopce prijenosnih računala s varijacijama debljine od 40% -60%.

- Loš postavljanje linije zavarivanja : Oznake stresa formiraju se kada se linije zavarivanja podudaraju s kozmetičkim površinama.

Iii. Sveobuhvatna rješenja

1. Optimizacija dizajna kalupa

- Izmjene vrata : Povećanje vrata (npr. 1,5 mm → 2,0 mm); Usvojite ventilator ili preklapajte vrata kako biste smanjili smicanje.

- Postupni prijelazi debljine : Dodajte radijuse (≥0,5 × debljina stijenke) pri naglim promjenama; Studije slučaja pokazuju 80% smanjenja oznaka stresa.

- Pojačano odzračivanje : Dodajte otvori za odzračivanje (dubina 0,02-0,04 mm) na krajevima protoka; Koristite porozni čelik ili umetnite otvori.

- Konformno hlađenje : Implementirajte konformne kanale za hlađenje kako biste ograničili varijaciju temperature na ± 5 ° C.

2. Podešavanje procesa

- Kontrola temperature : Povećajte temperaturu taline na 10-20 ° C (npr. PA66: 270 ° C → 290 ° C) i temperaturu plijesni na 20-30 ° C (npr. ABS: 60 ° C → 80 ° C).

- Ubrizgavanje u više stupnjeva : Započnite s malom brzinom (30% -50% max) za početno punjenje, a zatim prebacite na veliku brzinu; Postavite pritisak pakiranja na 70% -90% tlaka ubrizgavanja.

- Produljeno vrijeme pakiranja : Povećajte se s 2 na 4S kako biste ublažili skupljanje i zaostali stres.

3. Modifikacije materijala

- Materijali s niskim dijelom : Dodajte 30% talka u PP, smanjujući skupljanje s 1,8% na 0,8%.

- Aditivi za protok : 0,1%-0,5%maziva na bazi silikona niže viskoznost taline za 10%-20%.

- Kompatibilnost vlakana : Tretiranje staklenih vlakana s sredstvima za spajanje kako bi se minimiziralo međufazni stres.

4. Post-obrada i testiranje

- Žalost : PC dijelovi žarene na 120 ° C tijekom 2 sata eliminiraju 60% -80% unutarnji stres.

- Otkrivanje stresa : Upotrijebite polarizirano uranjanje u svjetlost ili otapalo (npr. ABS u ledenoj octenoj kiselini u trajanju od 2 minute) za kvalitativnu analizu.

Iv. Studije slučaja

Slučaj 1: Oznake zaliha igračaka

- Izdati : PP 10% GF dio pokazao je tragove stresa na rebrima (razlika debljine 50%).

- Popraviti : Smanjiti debljinu rebra na 40% glavnog zida; Dodajte radijuse; niži tlak pakiranja (80MPA → 60MPA); Podignite temp kalupa (60 ° C → 80 ° C).

- Proizlaziti : 100% eliminacija; Prinos se povećao sa 70% na 95%.

Slučaj 2: Oznake za stres prijenosnog računala

- Izdati : PC ABS dio imao je tragove stresa zbog neusklađenosti zida od 0,9 mm/1,5 mm.

- Popraviti : Vrata repozicije da prvo napunite debela područja; Podignite temp kalupa (90 ° C → 110 ° C); produžite pakiranje na 6s.

- Proizlaziti : 90% smanjenje; 98% kozmetičke prolazne stope.

V. Sažetak

Ublažavanje oznaka stresa zahtijeva multidisciplinarnu optimizaciju:

- Preventivni dizajn : Varijacija debljine zida (≤20%); Koristite radijuse i uravnotežene trkače.

- Precizna obrada : Temperatura gradijenta/kontrola tlaka s odgovarajućim pakiranjem.

- Odabir materijala : Prioritet prioriteta niskog obrisa, materijala s visokim protokom; Koristite modifikatore po potrebi.

Sustavna poboljšanja poboljšavaju estetiku, mehaničke performanse i troškovnu učinkovitost.