Kratki sažetak za profesionalce

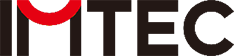

Popravak kalupa za ubrizgavanje je specijalizirani postupak vraćanja oštećenog alata na izviline tehničke specifikacije kako bi se osigurala kvaliteta dijelova i spriječili zastoji u proizvodnji. Najučinkovitiji suvremeni pristup kombinira precizno lasersko zavarivanje —koji dodaje materijal s minimalnim utjecajem topline—i napredne površinske obrade (kao što su PVD premazi ili tvrdo kromiranje) za produljenje životnog vijeka kalupa. Kiliištenjem ovih tehnika proizvođači mogu smanjiti vrijeme zastoja do 70% u usporedbi s tradicionalnim TIG zavarivanjem ili potpunom zamjenom alata.

1. Uvod u popravak kalupa za ubrizgavanje

Zašto je pravilno održavanje kalupa kritično?

Održavanje kalupa je rutinska praksa provjere, čišćenja i popravka jedinica za ubrizgavanje kako bi se spriječili kvarovi. U brzoj proizvodnji čak i mikroskopska ogrebotina na površini šupljine može dovesti do "bljeska" (višak plastike na dijelu) ili strukturalnih slabosti. Proaktivni popravak osigurava dimenzijska točnost i štedi tisuće dolara izbjegavanjem visokih troškova strojne obrade potpuno novog kalupa.

Koji su uobičajeni uzroci oštećenja kalupa za ubrizgavanje?

Oštećenja plijesni obično spadaju u četiri kategorije:

- Mehaničko trošenje: Abrazivno trenje od smola punjenih staklom troše vrata i šupljinu.

- Korozija: Kemijski napadi od plastike koja ispušta plinove (poput PVC-a) koja ugriza čeličnu površinu.

- Ljudska greška: Ogrebotine nastale korištenjem metalnih alata za uklanjanje zaglavljenih dijelova.

- Toplinski zamor: Pukotine od naprezanja koje su rezultat stalnih ciklusa zagrijavanja i hlađenja tijekom proizvodnje.

2. Razumijevanje kalupa za injekcijsko ubrizgavanje: Tehnička osnova

Koje su osnovne komponente kalupa za injekcijsko prešanje?

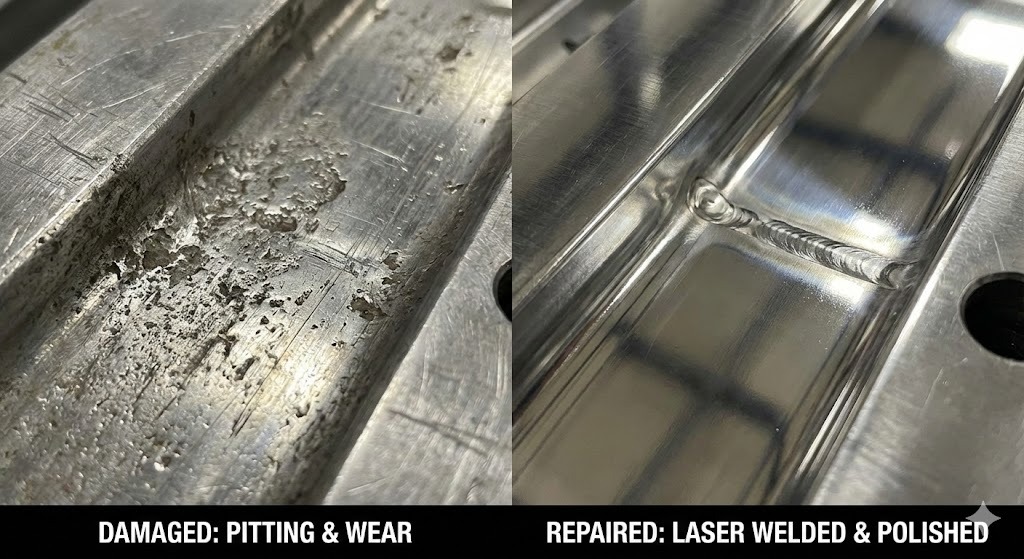

Kako bi izvršio uspješan popravak, tehničar mora identificirati koja komponenta ne radi.

- Šupljina i jezgra: Primarne strane "A" i "B" koje tvore oblik plastičnog dijela.

- Igle za izbacivanje: Mehaničke komponente koje guraju gotovi dio iz kalupa.

- Rashladni kanali: Unutarnji putovi kojima voda ili ulje teče radi reguliranja temperature.

- Sustav vrata i vodilica: "Vodovod" koji usmjerava rastaljenu plastiku u šupljinu.

Uobičajeni materijali koji se koriste u kalupima za ubrizgavanje

Izbor tehnike popravka uvelike ovisi o materijal kalupa . Većina kalupa visoke proizvodnje izrađena je od alatni čelik , koji je čelik legiran elementima poput kroma ili vanadija radi povećanja tvrdoće.

Tablica 1: Uobičajeni materijali kalupa i kompatibilnost popravka

| Vrsta materijala | Uobičajena ocjena | Poteškoće popravka | Najbolja metoda popravka |

|---|---|---|---|

| Čelik P20 | Prethodno kaljeni čelik | Niska | Lasersko ili TIG zavarivanje |

| H13 čelik | Alatni čelik za vrući rad | srednje | Lasersko zavarivanje (zahtijeva prethodno zagrijavanje) |

| S7 čelik | Čelik otporan na udarce | visoko | Precizno lasersko zavarivanje |

| Aluminij | 7075-T6 | srednje | Specijalizirana laserska žica |

Koja je razlika između sustava vrućeg i hladnog kanala?

- Hot Runner sustavi: Upotrijebite grijane razdjelnike kako biste zadržali plastiku rastaljenu unutar kalupa, smanjujući otpad, ali čineći popravke složenijima zbog integriranih električnih komponenti.

- Cold Runner sustavi: Jednostavni kanali koji se učvršćuju s dijelom; lakše ih je popraviti, ali rezultiraju s više otpadnog materijala.

Tehničke definicije

- ZUT (zona zahvaćena toplinom): Područje osnovnog metala koje nije otopljeno, ali čija je mikrostruktura promijenjena toplinom zavarivanja. Minimiziranje ZUT-a primarni je cilj laserskog zavarivanja.

- Tvrdoća po Rockwellu (HRC): Ljestvica koja se koristi za mjerenje tvrdoće utiskivanja materijala. Većina čelika za kalupe ima raspon od 30 do 60 HRC.

- Bljesak: Defekt injekcijskog prešanja gdje tanki slojevi plastike izlaze između polovica kalupa, što obično ukazuje na istrošenu liniju razdvajanja.

3. Lasersko zavarivanje za popravak kalupa za ubrizgavanje

Što je lasersko zavarivanje u popravku kalupa?

Lasersko zavarivanje je visoko precizan proces popravka koji koristi koncentriranu zraku svjetlosti za topljenje specijalizirane žice za punjenje na oštećeno područje kalupa. Za razliku od tradicionalnog zavarivanja, laser tako snažno koncentrira energiju da stvara jaku metaluršku vezu gotovo bez ikakvih izobličenja s okolnim čelikom.

Koje su prednosti laserskog zavarivanja?

Za tehničare je lasersko zavarivanje preferirana metoda za alate visoke vrijednosti jer:

- Zona minimalnog utjecaja topline (HAZ): Lokalna toplina sprječava da se kalupni čelik savija ili izgubi svoju izvornu tvrdoću.

- Ekstremna preciznost: Tehničari mogu popraviti samo manju štetu 0,05 mm , što omogućuje rad na zamršenim teksturama i oštrim kutovima.

- Složene geometrije: Beskontaktna priroda lasera omogućuje popravke unutar dubokih šupljina ili uskih rebara gdje TIG plamenik ne može doseći.

- Smanjena naknadna obrada: Budući da je zavar tako čist, vrijeme potrebno za ručno brušenje i poliranje smanjeno je više puta 50% .

3.4. Proces laserskog zavarivanja: vodič korak po korak

Kako bi postigli popravak profesionalne razine, tehničari moraju slijediti stiardizirani slijed:

Korak 1: Priprema površine kalupa

Čistoća je najkritičniji faktor. Ostaci plastike, ulja ili hrđe uzrokovat će poroznost (sitni mjehurići) u zavaru.

- Radnja: Koristite ultrazvučno čišćenje ili specijalizirana otapala za uklanjanje svih onečišćenja.

- Provjera: Pregledajte područje pod a 10x mikroskop kako bi se osiguralo da je metal "svijetao" i bez karboniziranih ostataka.

Korak 2: Odabir parametara i postavki zavarivanja

Postavke lasera moraju se podesiti na temelju osnovnog metala i debljine popravka.

- Pulsna energija (džuli): Kontrolira dubinu prodiranja zavara.

- Trajanje pulsa (ms): Određuje koliko dugo laser ostaje uključen; dulji impulsi koriste se za deblje žice.

- Frekvencija (Hz): Brzina laserskih impulsa.

- Veličina točke (mm): Promjer laserske zrake; obično postavljen između 0,2 mm i 1,5 mm .

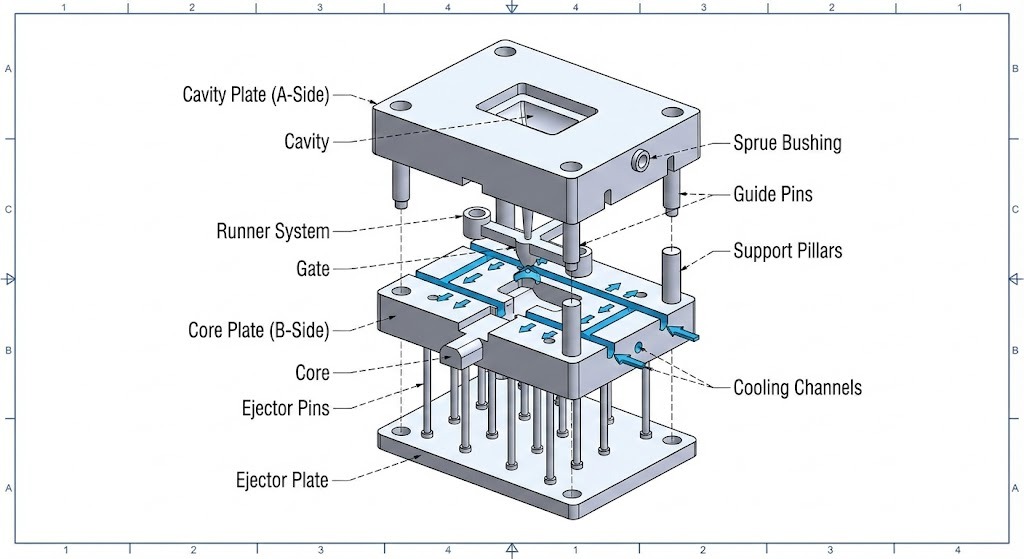

Korak 3: Izvođenje tehnika zavarivanja

- Pulsno zavarivanje: Standardna metoda popravka. Svaki puls stvara sićušnu "točku" rastaljenog metala.

- Kontinuirano/preklapajuće zavarivanje: Tehničari preklapaju svaku "točku" za 70-80% za stvaranje bešavne, čvrste metalne perle.

3.5. Najbolji primjeri iz prakse za tehničare

- Uskladite žicu za punjenje: Uvijek koristite lasersku žicu koja odgovara kemijskom sastavu čelika kalupa (npr. koristite žicu H13 za kalup H13) kako biste osigurali jednoliku tvrdoću i boju nakon poliranja.

- Upravljajte zaštitnim plinom: Koristite Plin argon ravnomjernom brzinom protoka kako bi se spriječila oksidacija, koja čini zavar crnim i krhkim.

- Izbjegavajte prekomjernu gradnju: Dodajte samo minimalnu potrebnu količinu materijala. Pretjerano zavarivanje povećava rizik od nakupljanja topline i dodatno vrijeme obrade.

3.6. Uobičajeni problemi i rješenja

| Problem | Vjerojatni uzrok | Profesionalno rješenje |

|---|---|---|

| Podrivanje | Snaga (napon) je previsoka | Niskaer the pulse energy and increase the spot size. |

| Pore/mjehurići | Kontaminirana površina | Ponovno očistite područje alkoholom i provjerite protok plina. |

| Pucanje | visoko carbon steel cooling too fast | Prethodno zagrijte kalup za 150-200°C prije zavarivanja. |

| Tone | Nepravilno dodavanje žice | Uvjerite se da je žica gurnuta u središte bazena taline. |

Ključni tehnički uvid: važnost mikrostrukture

Kada laserski impuls pogodi čelik, brzina hlađenja je izuzetno visoka. Ovo stvara a martenzitna mikrostruktura u području zavara, koji je vrlo tvrd, ali može biti krt. Kako bi se osigurala dugoročna izdržljivost, veliki popravci trebaju proći ciklus zagrijavanja za "oslobađanje od stresa" kako bi se stabilizirala metalna struktura.

4. Tehnike površinske obrade za injekcijske kalupe

Što je površinska obrada kod popravka kalupa?

Površinska obrada je nanošenje tankog sloja specijaliziranog materijala ili kemijska promjena vanjske "kože" kalupnog čelika. U ciklusu popravka, ovo je posljednji korak nakon zavarivanja i poliranja. Dizajniran je za vraćanje ili poboljšanje izvorne izvedbe kalupa, posebno njegovu otpornost na trošenje, koroziju i trenje.

Vrste površinske obrade kalupa

4.2.1. Tvrdo kromiranje

Ovo je tradicionalni elektrokemijski proces koji nanosi sloj kroma izravno na čelik.

- Najbolje za: Štiti od korozivne plastike poput PVC-a i poboljšava "otpuštanje" dijela.

- Tvrdoća: Tipično 65–70 HRC .

4.2.2. Bezelektrično niklanje

Za razliku od standardnog oplata, ovo koristi kemijsku reakciju umjesto električne energije, osiguravajući savršeno jednoliku debljinu čak i unutar dubokih rupa ili kanala za hlađenje.

- Najbolje za: Složene geometrije gdje je jednolika debljina obavezna.

4.2.3. Premaz od titan nitrida (TiN).

PVD (Physical Vapor Deposition) premaz zlatne boje koji je izuzetno tvrd.

- Najbolje za: Okolina s visokom abrazivnošću, poput kalupa koji koriste smole punjene staklom.

- Tvrdoća: Sve do 80 kuna .

4.3. Prednosti površinske obrade

Primjena ispravnog tretmana osigurava tri glavne tehničke prednosti:

- Poboljšana otpornost na trošenje: Sprječava "ispiranje" na vratima gdje teče plastika pod visokim pritiskom.

- Poboljšana zaštita od korozije: Štiti skupi alatni čelik od vodene pare i kiselih nusproizvoda plinova.

- Poboljšana svojstva otpuštanja: Smanjuje "prianjanje" između plastike i metala, omogućujući kraća vremena ciklusa i manje oštećenih dijelova.

4.4. Kako odabrati pravi tretman

Izbor ovisi o "načinu kvara" kalupa:

- Ako plijesan grebe: Koristite TiN ili DLC (ugljik sličan dijamantu) za maksimalnu tvrdoću.

- Ako kalup hrđa: Koristite Bezelektrični nikl za 100% pokrivenost.

- Ako se plastika lijepi: Koristite Tvrdi Chrome ili specijalizirani Premazi natopljeni PTFE-om .

4.5. Proces površinske obrade: vodič korak po korak

Korak 1: Priprema kalupa i čišćenje

Premaz će se vezati samo za savršeno čistu površinu.

- Radnja: Izvršite završno poliranje prema potrebi SPI završni sloj (npr. A-2 zrcalna završna obrada).

- Tehnička napomena: Sva mikroskopska ulja preostala od smjese za poliranje uzrokovat će ljuštenje premaza (delaminaciju).

Korak 2: Nanošenje premaza

Kalup se stavlja u vakuumsku komoru (za PVD/CVD) ili kemijsku kupelj (za nanošenje galvanizacije).

- Preciznost: Premazi se obično nanose u debljini od 0,002 mm do 0,010 mm pa ne mijenjaju konačne dimenzije dijela.

Korak 3: Postupci nakon tretmana

- Radnja: Provjerite ima li na površini "rupa" ili nejednake debljine.

- Radnja: Provedite završnu provjeru dimenzija kako biste bili sigurni da premaz nije stavio alat "izvan tolerancije".

4.6. Rješavanje uobičajenih problema s površinskom obradom

| Problem | Vjerojatni uzrok | Profesionalno rješenje |

|---|---|---|

| Ljuštenje/ljuštenje | Loše čišćenje površine | Skinite premaz, ponovno ispolirajte i upotrijebite ultrazvučno čišćenje. |

| Otupljivanje završne obrade | Premaz je predebeo | Smanjite vrijeme taloženja; provjerite mikronski mjerač debljine. |

| Izgradnja rubova | visoko current density (in plating) | Koristite “dummy” cathodes to pull excess current away from sharp corners. |

Tehnička definicija: PVD naspram CVD

- PVD (fizičko taloženje parom): Niskotemperaturni vakuumski postupak (ispod 500°C) koji ne savija kalupni čelik.

- CVD (kemijsko taloženje parom): Proces na visokoj temperaturi (do 1000°C) koji stvara jaču vezu, ali može zahtijevati ponovno stvrdnjavanje kalupa nakon toga.

5. Praktična razmatranja za tehničare

Kako tehničari ostaju sigurni tijekom popravka kalupa?

Sigurnost je najvažnija pri rukovanju visokoenergetskim laserima i kemijskim tretmanima.

- Laserska sigurnost: Uvijek radite u određenom Lasersko područje klase 4 . Tehničari moraju nositi zaštitne naočale specifične za valne duljine kako bi spriječili trajno oštećenje mrežnice od reflektiranih zraka.

- Ekstrakcija dima: Zavarivanje i kemijsko čišćenje oslobađaju mikroskopske čestice metala i VOC (hlapljive organske spojeve). Koristite lokaliziranu ispušnu ventilaciju za održavanje kvalitete zraka.

- Toplinska zaštita: Čak i s lokaliziranim HAZ-om, baza kalupa može zadržati značajnu toplinu. Koristite rukavice otporne na toplinu kada rukujete komponentama nakon zavarivanja.

Potrebna oprema i alati za uspjeh

Profesionalna radna stanica za popravak kalupa zahtijeva više od samog zavarivača. Osnovni alati uključuju:

- Stereo mikroskop: Minimalno povećanje od 10x za gledanje zavarenih bazena.

- Precizne brusilice: Brzi pneumatski ili električni rotirajući alati za "grubu obradu" zavara.

- Kompleti za mikro poliranje: Dijamantne paste i keramičko kamenje za obnavljanje SPI površinske obrade.

- Digitalni mikrometri: Kako bi se potvrdilo da je popravak vratio komponentu na izvornu toleranciju.

Analiza troškova: popravak kalupa nasuprot zamjeni

Jedna od najvažnijih uloga tehničara je savjetovanje uprave o tome treba li kalup popraviti ili odbaciti.

Tablica 2: Matrica odluka za popravak u odnosu na zamjenu

| Faktor | Popravak (laserska površina) | Potpuna zamjena |

|---|---|---|

| Tipični trošak | 5% – 20% originalne cijene alata | 100% cijene alata |

| Vrijeme isporuke | 24 – 72 sata | 8 – 16 tjedana |

| Trajnost | 80% – 100% izvornog životnog vijeka | 100% (novi životni ciklus) |

| Najbolje za | Lokalizirana oštećenja, vrata, linije razdvajanja | Katastrofalno pucanje okvira, potpuno ispiranje |

Studija slučaja: Smanjenje zastoja u automobilskom alatu

Automobilski dobavljač Tier 1 doživio je "zamrzavanje vrata" zbog abrazije na kalupu s 32 šupljine.

- Problem: Bljesak razdjelne linije uzrokovao je stopu odbijanja od 15%.

- Rješenje: Korišteni tehničari H13 laserska žica za ponovnu izgradnju linije razdvajanja, nakon čega slijedi a TiN (titanijev nitrid) PVD premaz.

- Rezultat: Kalup je ponovno bio u proizvodnji 36 sati , a površinska tvrdoća povećana je s 52 HRC na 82 HRC, sprječavajući buduće trošenje.

6. Napredne tehnike i tehnologije

Što su hibridne metode popravka?

Hibridni popravak uključuje korištenje Lasersko zavarivanje za strukturnu obnovu nakon koje slijedi Površinska obrada za funkcionalno poboljšanje.

- Primjer: Zavarivanje oštećene rupe za iglu izbacivača i zatim primjena Bezelektrični nikl premazivanje cijele ploče. To osigurava čvrstinu popravka i zaštitu cijele površine od hrđe.

Automatizacija u popravku kalupa

Industrija se kreće prema CNC lasersko zavarivanje . Umjesto tehničara koji ručno vodi žicu pod mikroskopom, robotska ruka slijedi unaprijed programiranu putanju. Ovo osigurava 100% dosljednost u debljini zavara i idealno je za popravak velikih serija identičnih umetaka.

Tehnologije u nastajanju: 3D metalni ispis (aditivna proizvodnja)

Za katastrofalne kvarove gdje nedostaju veliki dijelovi kalupa, tehničari sada koriste Usmjereno taloženje energije (DED) . Ovaj "3D ispis" alatnog čelika izravno na postojeću bazu kalupa, koji se zatim CNC-strojno obrađuje u konačni oblik.

7. Sažetak ključnih točaka

- Preciznost je ključna: Lasersko zavarivanje is the gold standard for mold repair because it minimizes the HAZ and prevents tool distortion.

- Površinska sinergija: Površinska obradas like TiN or Chrome are not just for new molds; they are essential for extending the life of a repaired tool.

- Proaktivno održavanje: Rano prepoznavanje istrošenosti mikroskopskim pregledom može spriječiti potrebu za skupim zamjenama.

Budućnost popravka kalupa za ubrizgavanje

Kako plastični dijelovi postaju složeniji, a vrijeme isporuke kraće, integracija Dijagnostika vođena umjetnom inteligencijom and automatizirani laserski popravak postat će standard. Tehničari koji vladaju i metalurškom znanošću zavarivanja i kemijom površinskih premaza bit će najvrjednija imovina u modernoj "pametnoj tvornici".

Kontrolni popis za rješavanje tehničkih problema za tehničare

- Je li vrsta čelika identificirana? (Uparite žicu s osnovnim metalom).

- Je li površina "blistavo čista"? (Bez ulja i ostataka).

- Jesu li laserski parametri postavljeni? (Provjerite Joule i veličinu točke).

- Teče li plin argon? (Spriječiti oksidaciju).

- Odgovara li premaz smoli? (npr. krom za PVC).

Često postavljana pitanja: Popravak kalupa za ubrizgavanje

Koliko obično košta lasersko zavarivanje za popravak kalupa?

Trošak od lasersko zavarivanje za popravak kalupa općenito se kreće od 200 do 2000 dolara po popravku, ovisno o složenosti geometrije i količini potrebnog materijala. Ovo predstavlja značajnu uštedu, jer obično košta samo 5% do 15% od cijene zamjenskog kalupa.

Možete li zavariti kalup koji je već površinski obrađen?

Da, ali površinski premaz mora biti uklonjen prvo u području popravka. Premazi poput Tvrdi Chrome or TiN mora se skinuti kemijskim jetkanjem ili preciznim brušenjem prije zavarivanja. Zavarivanje izravno preko premaza uzrokovat će kontaminacija , što dovodi do krhkog zavara i lošeg lijepljenja.

Koji je najbolji površinski tretman za abrazivne plastike?

Za plastiku ojačanu staklenim vlaknima ili mineralima, Titanijev nitrid (TiN) or Diamond-Like Carbon (DLC) najbolji su površinski tretmani. Ovi PVD premazi daju površinsku tvrdoću od preko 80 kuna , koji se učinkovito odupire učinku "pjeskarenja" abrazivnih smola.

Koliko dugo traje tipični laserski popravak zavara?

Većina manjih popravaka laserskih zavara može se dovršiti u 2 do 4 sata , uključujući pripremu i čišćenje. Ako popravak zahtijeva opsežno poliranje nakon zavarivanja ili sekundarne površinske tretmane poput PVD premaza, ukupno vrijeme isporuke obično je 24 do 72 sata .

Uzrokuje li lasersko zavarivanje savijanje kalupa?

Ne, lasersko zavarivanje ne uzrokuje savijanje kada se pravilno izvodi. Budući da laser isporučuje visoko koncentriranu zraku s a Zona minimalnog utjecaja topline (HAZ) , najveći dio kalupa ostaje na sobnoj temperaturi, čuvajući strukturni integritet i tolerancije dimenzija alata.

Koja je razlika između TIG zavarivanja i laserskog zavarivanja kalupa?

Primarna razlika je unos topline .

- TIG zavarivanje koristi električni luk visoke topline koji stvara veliku ZUT, često zahtijevajući da se cijeli kalup žari i ponovno stvrdnjava.

- Lasersko zavarivanje koristi precizan svjetlosni snop koji stvara mikroskopski bazen taline, omogućujući popravke na gotovim, očvrslim alatima bez utjecaja na okolni materijal.

Kako odabrati ispravnu žicu za lasersko zavarivanje?

morate odgovaraju kemijskom sastavu žice za zavarivanje na osnovni kalupni čelik. Na primjer, koristite H13 žica za alatni čelik H13 . Korištenje neispravne žice može dovesti do "crta svjedoka" ili "duhova" nakon poliranja kalupa, što će se pokazati kao nedostaci na završnim plastičnim dijelovima.

Brza referentna tablica: Rješenja popravka prema kvaru

| Vrsta kvara | Preporučeni popravak | zašto |

|---|---|---|

| Bljesak linije rastanka | Lasersko zavarivanje (P20/H13) | Obnavlja oštre rubove bez izobličenja. |

| PVC kiselinska korozija | Bezelektrični nikl Plating | Pruža 100% kemijsku barijeru u svim šupljinama. |

| Ispiranje vrata | Laserski zavareni TiN premaz | Vraća dimenzije i povećava otpornost na habanje. |

| Bodovanje igle za izbacivanje | DLC za mikro poliranje | Smanjuje trenje kako bi se spriječilo zapinjanje igle. |