Uvod u prilagođene plastične boje u injekcijskom prešanju

U proizvodnji proizvoda, boja je rijetko samo estetski izbor; to je temeljna komponenta identiteta marke i psihologije potrošača. Bilo da se radi o jasnoj "sigurnosnoj narančastoj" električnog alata ili o netaknutoj "medicinskoj bijeloj" medicinskoj opremi, boja plastičnog dijela trenutačno govori o funkcionalnosti i kvaliteti.

Injekcijsko prešanje omogućuje proizvođačima proizvodnju milijuna identičnih dijelova, ali postizanje precizne, postojane boje u svakom pojedinom ciklusu složena je mješavina kemije, fizike i inženjerstva. Za razliku od bojanja ili tiska, gdje se boja nanosi na površinu, brizganje plastike zahtijeva da boja bude sastavni dio samog materijala.

Ovaj vodič istražuje znanost prilagođenog slaganja boja plastike. Krenut ćemo dalje od osnovne estetike kako bismo razumjeli kako odabir smole, parametri obrade i metode bojenja utječu na konačni izgled vašeg proizvoda. Bilo da ste dizajner proizvoda, inženjer ili stručnjak za nabavu, razumijevanje ovih varijabli bitno je za diferencijaciju proizvoda i kontrolu kvalitete.

Razumijevanje teorije boja za plastiku

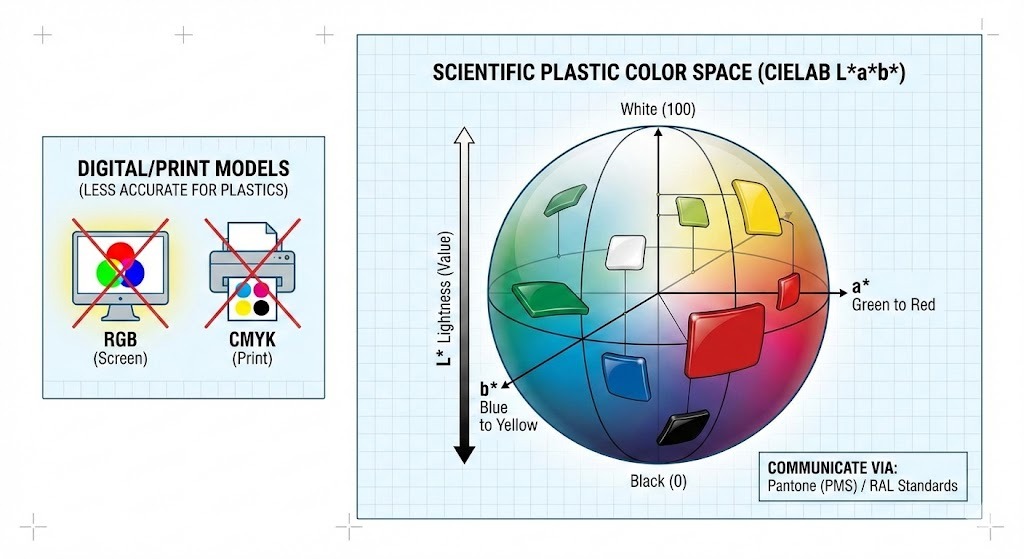

Prije nego što zaronite u strojeve, ključno je razumjeti kako boja funkcionira u fizičkom, trodimenzionalnom mediju poput plastike. Do mnogih pogrešaka u dizajnu dolazi jer se dionici oslanjaju na digitalne modele boja koji se ne prevode dobro u fizičku proizvodnju.

1. Osnove: nijansa, zasićenost i vrijednost

Da biste oblikovalcu prenijeli zahtjeve za bojom, morate boju podijeliti na tri dimenzije:

-

Nijansa: Obitelj pigmenata (npr. crvena, plava, žuta).

-

Zasićenost (kromatizacija): Intenzitet ili čistoća boje. Neonska crvena je vrlo zasićena; cigla crvena je manje zasićena.

-

Vrijednost (svjetlina): Koliko je boja svijetla ili tamna. U plastičnim mjerenjima to se često naziva "L" vrijednošću (0 je crno, 100 je bijelo).

2. Prostori boja: Zašto RGB i CMYK ne rade

Uobičajena pogreška u injekcijskom prešanju je određivanje upotrebe boje RGB (Crvena, Zelena, Plava) ili CMYK (Cijan, Magenta, Žuta, Ključna/Crna).

-

RGB je za zaslone koji emitiraju svjetlost (aditivna boja).

-

CMYK je za tisak na papir (subtraktivna boja).

Niti jedan od ovih modela ne uzima u obzir jedinstvena svojstva plastike, kao što su sjajne površine, teksturirane završne obrade ili različite debljine. umjesto toga, industrija plastike se oslanja na:

-

Pantone (PMS): Univerzalni jezik za komunikaciju bojama. Većina kalupara zahtijeva kod "Pantone Matching System" (npr. Pantone 186 C) za početak procesa usklađivanja.

-

RAL: Standardni sustav boja koji se prvenstveno koristi u Europi, uobičajen za industrijske i arhitektonske plastične primjene.

-

CIELAB ($L a b $): * Ovo je znanstveni prostor boja koji koriste spektrofotometri za mjerenje točnosti boja.

-

$L $: * Svjetlost (svijetlo naspram tamno)

-

$a $: * Crvena naspram zelene osi

-

$b $: * Žuta naspram plave osi

-

Stručni savjet: Nikada ne odobravajte boju na temelju zaslona računala. Uvijek zatražite fizički "čip u boji" ili "ploču" oblikovanu u specifičnoj smoli koju namjeravate koristiti.

3. Izazov metamerizma

Jedan od najfrustrirajućih fenomena u usklađivanju boja je Metamerizam . To se događa kada se čini da se dva uzorka boja savršeno podudaraju pod jednim izvorom svjetlosti (npr. tvornička fluorescentna svjetla), ali izgledaju potpuno drugačije pod drugim (npr. prirodno dnevno svjetlo ili maloprodajna LED rasvjeta).

To se događa jer različiti pigmenti različito reflektiraju svjetlosne valne duljine. Kako bi se to izbjeglo, podudaranje boja treba provjeriti pod višestrukim izvorima svjetla (D65 Daylight, Cool White Fluorescent i Tungsten A) pomoću rasvjetne kabine.

4. Neprozirnost nasuprot prozirnosti

Kod plastike također morate definirati neprozirnost. Formula boje se drastično mijenja ovisno o tome je li dio:

-

neprozirno: Potpuno blokira svjetlo (npr. računalni miš).

-

Proziran: Propušta svjetlost, ali je raspršuje (npr. boca šampona).

-

Prozirno: jasna vidljivost kroz dio (npr. boca s vodom).

Osnovna smola ovdje igra veliku ulogu; ne možete postići prozirnu crvenu boju poput stakla ako je vaša osnovna smola prirodno neprozirna ABS ili mliječni polietilen.

Evo drugog dijela članka.

Ovaj odjeljak detaljno opisuje praktične metode unošenja boje u plastiku. Na temelju naše prethodne rasprave, dodao sam Tekuća boja kao četvrtu glavnu metodu i strukturirao odjeljak kako bi čitateljima pomogao usporediti prednosti i nedostatke svakog pristupa.

Nacrt članka: 2. dio

Metode prilagođenog slaganja boja u injekcijskom prešanju

Nakon što je ciljna boja definirana pomoću načela teorije boja, sljedeći izazov je inženjering. Kako fizički unosite tu boju u osnovnu smolu tijekom procesa injekcijskog prešanja?

Ne postoji samo jedna "najbolja" metoda. Pravi izbor ovisi o obujmu proizvodnje, proračunu, složenosti dijelova i specifičnom osnovnom materijalu koji se koristi. Postoje četiri osnovne metode koje se koriste u modernom injekcijskom prešanju.

1. Masterbatch u boji (industrijski standard)

Masterbatch je najčešća metoda za bojanje plastike u proizvodnji srednje do velike količine. Sastoji se od visoke koncentracije pigmenata i/ili aditiva inkapsuliranih unutar smole nosača. Ove koncentrirane pelete se zatim miješaju s prirodnom osnovnom smolom u određenom omjeru (obično 1% do 4%), poznatom kao "omjer raspuštanja", neposredno prije ulaska u stroj za injekcijsko prešanje.

Kako radi: Pelete masterbatch-a i pelete prirodne smole miješaju se u spremniku stroja. Dok ulaze u zagrijanu bačvu, vijak za ubrizgavanje topi oboje. Djelovanje puža za miješanje ravnomjerno raspršuje koncentriranu boju po talini.

Prednosti:

-

Isplativo: Jeftiniji od prethodno obojenih smjesa za umjerene količine.

-

Fleksibilnost inventara: Trebate imati samo zalihe prirodne smole i manje količine masterbatch-a, umjesto silosa smola različitih boja.

-

Čistoća: relativno čist i jednostavan za rukovanje u usporedbi sa sirovim puderima.

Protiv:

-

Izazovi disperzije: Ako se vijak za ubrizgavanje ne miješa dobro ili ako nosač masterbatch-a nije kompatibilan s osnovnom smolom, možete dobiti pruge ili mrlje u boji.

-

Točnost doziranja: Zahtijeva preciznu opremu za ubacivanje kako bi se održala dosljedna boja od snimke do snimke.

2. Prethodno obojene smjese (opcija Premium)

Prethodno obojena smjesa je rješenje "spremno za upotrebu". U ovom procesu dobavljač smole uzima osnovnu smolu, pigmente i aditive, topi ih zajedno u ekstruderu s dva puža i ponovno peletizira smjesu. U kalupar dolaze kuglice koje su već točne konačne boje.

Kako radi: Oblikovatelj jednostavno sipa prethodno obojene pelete u spremnik i oblikuje dio. Nije potrebno miješanje na licu mjesta.

Prednosti:

-

Vrhunska konzistencija: Budući da je boja miješana u namjenskom ekstruderu za smjesu, disperzija je izvrsna. Varijacija boja od snimke do snimke je minimalna.

-

Jednostavnost: Uklanja rizik od grešaka u miješanju na dnu kalupa. Idealno za složene inženjerske smole s malim tolerancijama.

Protiv:

-

Najviši trošak: Dobavljaču plaćate dodatni korak obrade.

-

Opterećenje zalihama: Morate kupiti i pohraniti količine svake specifične boje koja vam je potrebna.

-

Visoki MOQ: Kompaunderi obično zahtijevaju visoke minimalne količine za narudžbu, što ovo čini nepraktičnim za male naklade.

3. Suho miješanje / "Sol i papar" (rješenje za izradu prototipa)

Suho miješanje uključuje uzimanje sirovog pigmentnog praha i njegovo izravno miješanje s peletima prirodne smole u čašici ili miješalici s bubnjem. Pigmentni prah oblaže vanjske strane peleta poput šećera na krafni.

Kako radi: Obloženi peleti se bacaju u spremnik. Vijak za plastificiranje je u potpunosti odgovoran za miješanje praha u smolu za taljenje.

Prednosti:

-

Najniži trošak materijala: Kupujete sirovi pigment bez nosača.

-

Brzina: Izvrsno za brzu izradu prototipova ili iznimno male proizvodne serije gdje su potrebne brze promjene boja.

Protiv:

-

Loša konzistencija: Vrlo je teško dobiti jednoličnu boju. Pruge i nakupljanje česti su problemi.

-

Neuredno i opasno: Rad s finim pigmentima u prahu stvara prašinu, zahtijeva pažljivo rukovanje, čišćenje i zaštitu dišnog sustava za radnike.

-

Kontaminacija stroja: Fini prah lako kontaminira spremnike i sušare, što otežava promjenu boje.

4. Tekuća boja (stručnjak za velike količine)

Tekuća boja sastoji se od pigmenata suspendiranih u tekućem nosaču (poput mineralnog ulja ili zaštićenih surfaktanata).

Kako radi: Tekuća boja se skladišti u spremniku pored preše i pumpa se izravno u grlo stroja za injekcijsko prešanje pomoću visokoprecizne peristaltičke ili progresivne pumpe s šupljinama.

Prednosti:

-

Izvrsna disperzija: Tekući nosač omogućuje pigmentima da se vrlo lako umiješaju u talinu, često bolje nego masterbatch. Ovo je idealno za prozirne nijanse.

-

Ekonomija razmjera: Budući da je visoko koncentriran, mogući su vrlo niski omjeri otpuštanja (ponekad ispod 1%), što ga čini vrlo ekonomičnim za velike proizvodne serije (npr. čepovi boca, pakiranja).

Protiv:

-

Trošak opreme: Zahtijeva specijaliziranu opremu za pumpanje i doziranje.

-

Čišćenje nereda: Izliveno je poznato da se teško čisti.

-

Klizanje vijka: Ako se koristi previše tekućine, vijak za ubrizgavanje može skliznuti, uzrokujući nedosljednosti u obradi.

Sažetak: odabir vaše metode

| metoda | Najbolje za... | trošak | Rizik dosljednosti |

| Masterbatch | Najopćenitije primjene; srednje količine. | Umjereno | srednje |

| Slaganje | Kritične inženjerske aplikacije; visoki zahtjevi za konzistencijom. | visoko | Niska |

| Suho miješanje | Izrada prototipa, vrlo kratke naklade, mali budžet. | Niska | visoko |

| Tekuća boja | Pakiranje vrlo velikog volumena; prozirni dijelovi kojima je potrebna velika disperzija. | Niska (at high vol) | srednje-Low |

Čimbenici koji utječu na boju kod injekcijskog prešanja

Postizanje podudaranja boja u laboratorijskom okruženju samo je pola uspjeha. Proces injekcijskog prešanja uključuje intenzivnu toplinu, visoki tlak i složene kemijske interakcije, a sve to može promijeniti konačni izgled boje.

Razumijevanje ovih čimbenika ključno je za premošćivanje jaza između prototipa dizajna i proizvodnje velike količine.

1. Utjecaj odabira osnovne smole (platno)

Zamislite baznu smolu kao platno na kojem slikate. Ako platno nije savršeno bijelo, boja neće izgledati vjerno boji.

-

Boja prirodne smole: Vrlo malo "prirodnih" smola je uistinu prozirno ili čisto bijelo.

-

Polikarbonat (PC) i akril (PMMA) općenito su "vodeno prozirne", nudeći najbolje prazno platno za jarke prozirne ili svijetle neprozirne boje.

-

ABS i najlon (PA) imaju prirodno žućkastu ili kremastu prljavo bijelu nijansu. Postizanje briljantne bijele poput hladnjaka u ovim materijalima je teško jer se neprestano borite protiv žutila baze. Plava boja može blago naginjati prema zelenoj boji zbog ispod žute nijanse.

-

-

Varijacije kvalitete materijala: Nije svaki polipropilen jednak. Reciklirani razred imat će tamniju, promjenjiviju boju pozadine od prvoklasnog djevičanskog, što otežava dosljedno bojenje. Čak i različiti lotovi od istog dobavljača mogu imati male varijacije u osnovnoj boji.

-

Neprozirnost i debljina: Za prozirne i prozirne dijelove, debljina stijenke dramatično utječe na percepciju boja. Tanak dio dijela može izgledati svijetloplavo, dok debela rebra na istom dijelu izgledaju tamnoplavo. Podudaranje boja mora biti odobreno na stvarnoj debljini dijela.

2. Parametri obrade (povijest topline)

Brizganje je toplinski proces, a toplina je neprijatelj stabilnosti boje. Većina organskih pigmenata ima toplinski strop; prelaze ga i počinju se degradirati.

-

Temperatura taljenja i vrijeme zadržavanja: Ovo je najkritičniji faktor. Ako je temperatura bačve previsoka ili ako materijal predugo stoji u zagrijanoj bačvi (dugo "vrijeme zadržavanja") prije ubrizgavanja, bojilo će "izgorjeti".

-

Znakovi degradacije: Bijelci postaju žuti; svijetle boje potamne ili mijenjaju nijansu; pojavljuju se crne mrlje.

-

-

Smična toplina: Čak i ako su bačvasti grijači pravilno postavljeni, agresivni dizajni vijaka ili velike brzine ubrizgavanja stvaraju intenzivno trenje (smicanje). Ovo trenje stvara unutarnju toplinu koja može premašiti postavljenu temperaturu, degradirajući pigmente osjetljive na toplinu lokalno i uzrokujući šare.

-

Završetak kalupa: Tekstura površine alata mijenja način na koji se svjetlost odbija od plastike. Visoko polirana zrcalna završna obrada (SPI A-1) učinit će da crni dio izgleda dublje i bogatije nego teksturirana mat završna obrada (npr. MT-11010), koja raspršuje svjetlost i čini crnu boju svjetlijom ili sivijom.

3. Aditivi i njihov utjecaj (skriveni sastojci)

Plastični dijelovi rijetko se sastoje samo od smole i boje. Aditivi koji se koriste za poboljšanje učinka često ometaju estetiku.

-

Pigmenti naspram boja:

-

Pigmenti su čvrste čestice koje se ne otapaju u plastici. Izvrsni su za neprozirnost i sprječavaju propuštanje svjetla.

-

Boje su organske kemikalije koje se potpuno otapaju u plastičnoj matrici. Koriste se za briljantne prozirne boje, ali imaju slabu moć pokrivanja i ponekad mogu "migrirati" (prokrvariti) iz plastike tijekom vremena.

-

-

Funkcionalni dodaci:

-

UV stabilizatori: Neophodan za proizvode za vanjsku upotrebu, ali mnogi UV aditivi imaju blagu inherentnu žućkastu nijansu koja se mora nadoknaditi u formuli boje.

-

Usporivači plamena (FR): Često čine osnovnu smolu mutnom ili neprozirnom, što onemogućuje postizanje prozirnih boja.

-

Staklena vlakna: Koriste se za čvrstoću, staklena vlakna imaju tendenciju da se uzdignu na površinu, stvarajući grubu teksturu koja zatamnjuje završni sloj i čini boju svjetlijom i manje zasićenom.

-

-

Usklađenost s propisima: Za kontakt s hranom (FDA) ili medicinske primjene (USP klasa VI), popis dostupnih, sigurnih pigmenata znatno je manji. Vrlo jarke neonske boje ili određene crvene i žute boje na bazi teških metala možda nisu kompatibilne opcije.

Nacrt članka: 4. dio

Proces slaganja boja: vodič korak po korak

Oživjeti prilagođenu plastičnu boju metodičan je proces koji zahtijeva preciznost, komunikaciju i specijalizirane alate. To je iterativna petlja između definiranja boje, formuliranja, testiranja i pročišćavanja.

1. Definiranje zahtjeva za boju i postavljanje standarda

Putovanje počinje jasnim definiranjem ciljane boje. Ovo je najvažniji korak, budući da će svaka dvosmislenost ovdje dovesti do skupe prerade.

-

Fizički standard: Najpouzdaniji način prenošenja boje je fizički uzorak. Ovo bi moglo biti:

-

A Pantone (PMS) čip boja: Za opće neprozirne boje.

-

A RAL standard boja: Uobičajeno za industrijske primjene.

-

An Postojeći dio proizvoda: "Odgovaraj ovoj crvenoj kapici."

-

A Uzorak tkanine, komadići boje ili uzorak ispisa: Iako su izazovni zbog metamerizma, mogu se koristiti kao početna točka.

-

-

Definiranje materijala i završne obrade: Navedite točnu osnovnu smolu (npr. "Prirodni ABS," "Prozirni polipropilen"), željenu neprozirnost (neprozirnu, prozirnu, prozirnu) i potrebnu završnu obradu površine (sjajna, mat, teksturirana).

-

Zahtjevi za okoliš: Obavijestite uparivača boja o svim posebnim potrebama, kao što je UV stabilnost za vanjsku upotrebu, usklađenost s prehrambenim standardima (FDA) ili medicinska kompatibilnost (USP klasa VI).

2. Odabir odgovarajućeg sustava boja

Na temelju standarda, materijala i proračuna, usklađivač boja će odabrati najprikladniju metodu bojanja (Masterbatch, Compounding, Dry Blending ili Liquid Color) i odabrati odgovarajuće pigmente i boje. To uključuje razmatranje:

-

Toplinska stabilnost: Jesu li pigmenti dovoljno stabilni za temperaturu obrade smole?

-

Kemijska otpornost: Hoće li boja izdržati sredstva za čišćenje ili izloženost okolišu?

-

trošak vs. Performance: Usklađivanje željene estetike s proračunskim ograničenjima.

3. Formulacija i početne probne mješavine

Kolorist će, često koristeći specijalizirani softver, razviti početnu formulu boje. Ova formula određuje točne omjere različitih pigmenata, bojila i zamućivača potrebnih za postizanje ciljane boje u odabranoj smoli.

-

Probne mješavine: Male količine formuliranog bojila se miješaju s prirodnom smolom.

-

Probni uzorci: Te se probne mješavine zatim oblikuju u standardizirane ploče ili stvarne prototipove dijelova pomoću malog stroja za injekcijsko prešanje. Ovi uzorci su kritični za procjenu boje u konačnom obrađenom stanju.

4. Korištenje instrumenata za mjerenje boja

Sama vizualna procjena je subjektivna i podložna greškama. Profesionalno usklađivanje boja oslanja se na objektivna mjerenja.

-

kolorimetri: Ovi uređaji mjere boju u $L*a*b*$ prostoru boja simulirajući reakciju ljudskog oka na reflektirano svjetlo. Korisni su za brze provjere i kontrolu procesa.

-

Spektrofotometri: Ovo su napredniji instrumenti koji mjere točnu količinu svjetlosti reflektirane na svakoj valnoj duljini u vidljivom spektru. Oni stvaraju "spektralnu krivulju" koja je konačni otisak boje.

-

Delta E ($\Delta E$): Spektrofotometri izračunavaju $\Delta E$ vrijednost, koja kvantificira razliku između boje uzorka i ciljanog standarda. $\Delta E$ od 1,0 ili manje općenito se smatra prihvatljivim podudaranjem za ljudsko oko, ali određene tolerancije projekta mogu varirati. Vrijednost 0,5 često je cilj za tijesne utakmice.

-

Metamerizam Check: Spektrofotometri također mogu predvidjeti metamerizam usporedbom spektralnih krivulja pod različitim iluminantima.

-

5. Prilagodba formulacija i ponavljanja

Na temelju vrijednosti $\Delta E$ i vizualne procjene u kabini s kontroliranim svjetlom, kolorist će prilagoditi formulaciju.

-

Iterativni proces: Ovo je često ponavljajući proces. Kolorist može dodati malu količinu plavog pigmenta kako bi smanjio žutilo (podešavanje b* vrijednosti) ili povećati crni pigment da potamni L* vrijednost.

-

Odobrenje kupca: Nakon što se postigne zadovoljavajući $\Delta E$ (obično unutar tolerancije od $\Delta E < 1,0$), oblikovani čip u boji šalje se kupcu na konačno odobrenje. Za kupca je ključno da odobri ovaj fizički plastični čip u željenim uvjetima osvjetljenja.

Oprema i alati za usklađivanje boja

Osim osnovnog stroja za injekcijsko prešanje, specijalizirana oprema neophodna je za precizno usklađivanje boja:

-

Kabina za svjetlo (kabina za promatranje boja): Kontrolirano okruženje koje omogućuje vizualnu procjenu boje pod različitim standardiziranim izvorima svjetlosti (npr. D65 dnevna svjetlost, hladna bijela fluorescentna, žarulja sa žarnom niti A). Ovo je ključno za otkrivanje i sprječavanje metamerizma.

-

Kolorimetri i spektrofotometri: Kao što je gore navedeno, ovi instrumenti objektivno mjere i kvantificiraju boju, smanjujući subjektivnost.

-

Softver za formuliranje boja: Napredni softver koji pomaže koloristima u predviđanju omjera pigmenata, upravljanju bazama podataka o bojama i učinkovitijem izračunavanju $\Delta E$ vrijednosti.

-

Jedinice za doziranje / hranilice: Za masterbatch i tekuću boju, vrlo precizni gravimetrijski (temeljeni na težini) ili volumetrijski (temeljeni na volumenu) dodavači su ključni kako bi se osigurali dosljedni omjeri otpuštanja.

-

Mali strojevi za injekcijsko prešanje / laboratorijski ekstruderi: Koristi se za brzo oblikovanje probnih pločica ili malih dijelova za procjenu novih formulacija boja bez vezivanja proizvodnih strojeva.

-

Oprema za miješanje i miješanje: Tumbleri, vrpčasti blenderi ili bubanj miješalice za suho miješanje ili specijalizirane masterbatch miješalice za jednoličnu disperziju.

Rješavanje problema s bojom u injekcijskom prešanju

Čak i uz najbolju pripremu i savršeno usklađenu formulu boje, mogu se pojaviti problemi tijekom proizvodnje. Mnogi problemi s bojom nisu posljedica samog bojila, već nedosljednosti u rukovanju materijalom, obradi ili opremi. Učinkovito rješavanje problema zahtijeva sustavan pristup utvrđivanju temeljnog uzroka.

Uobičajeni problemi i njihove manifestacije

Evo najčešćih problema s bojama:

-

Varijacije boja i nedosljednosti:

-

Varijacija od udarca do udarca: Dijelovi proizvedeni jedna uz drugu imaju primjetne razlike u boji.

-

Varijacija od serije do serije: Različite proizvodne serije istog dijela pokazuju pomicanje boje.

-

Varijacija od dijela do dijela: Različite šupljine u kalupu s više šupljina proizvode različite boje.

-

-

Pruge, kovitlanje i točkice:

-

Crte u boji/tekuće linije: Vidljive linije neizmiješanog bojila, koje često slijede putanju toka taline.

-

Kovitlanje boja/mrljavost: Nepravilni uzorci različitog intenziteta boje, dajući izgled mramora.

-

Crne mrlje/grudice u boji: Male, tamne ili koncentrirane mrlje bojila ili spaljenog materijala.

-

-

Blijeđenje, promjena boje i promjena boje:

-

Žućenje/posmeđivanje: Osobito uobičajeno za bijele ili svijetle dijelove.

-

Zatamnjenje/zatamnjenje: Boje gube živost ili postaju mutnije.

-

Promjena nijanse: Boja se značajno mijenja (npr. plava postaje zelenkasta ili crvena postaje smećkasta).

-

Uzroci i rješenja

Sustavni pristup utvrđivanju temeljnog uzroka uključuje provjeru materijala, obrade i opreme.

A. Materijalna pitanja

-

Problem: Nedosljedno doziranje masterbatch/tekuće boje.

-

Uzrok: Oprema za doziranje (dozator) je neprecizna, neispravno kalibrirana ili joj ponestaje bojila.

-

rješenje: Redovito kalibrirajte hranilicu (gravimetrijske hranilice su preciznije od volumetrijskih). Osigurajte dovoljnu količinu bojila. Provjerite ima li premošćavanja u spremniku.

-

-

Problem: Nekompatibilna nosiva smola.

-

Uzrok: Nosiva smola u masterbatchu nije u potpunosti kompatibilna s osnovnom smolom, sprječavajući pravilnu disperziju.

-

rješenje: Koristite masterbatch dizajniran za vašu specifičnu baznu smolu (npr. masterbatch na bazi PP za PP smolu). Izbjegavajte "univerzalne" masterbatcheve za kritične primjene.

-

-

Problem: Degradirana osnovna smola ili bojilo.

-

Uzrok: Prekomjerno ponovno mljevenje (ponovno obrađeni materijal) s visokom poviješću zagrijavanja ili smola/bojilo s istekom roka trajanja/nepravilno skladištena.

-

rješenje: Smanjite upotrebu ponovnog brušenja, posebno za osjetljive boje. Provjerite datume isteka materijala. Čuvajte materijale u suhim okruženjima s kontroliranom temperaturom.

-

-

Problem: Kontaminacija.

-

Uzrok: Prethodna boja ostala u spremniku, bačvi ili sušilici; prašina/prljavština; ili strane čestice.

-

rješenje: Temeljito očistite svu opremu prije promjene boje. Očistite stroj prirodnom smolom dok potpuno ne bude čist.

-

-

Problem: Vlaga u smoli.

-

Uzrok: Higroskopne smole (npr. najlon, PC, ABS) nisu pravilno osušene.

-

rješenje: Osigurajte ispravne temperature i vrijeme sušenja. Vlaga može uzrokovati mrlje i reagirati s pigmentima.

-

B. Problemi s parametrima obrade

-

Problem: Degradacija boje (žutilo, tamnjenje, promjena nijanse).

-

Uzrok: Previsoka temperatura taljenja: Pregrijava pigmente.

-

Uzrok: Vrijeme boravka predugo: Materijal predugo stoji u bačvi, što dovodi do toplinske degradacije. To se često događa s manjim veličinama sačme na većim strojevima.

-

Uzrok: visoko Shear Heat: Prevelika brzina vijka, protutlak ili restriktivni zapornici/mlaznice stvaraju toplinu uslijed trenja.

-

rješenje: Postupno smanjite temperaturu bačve, počevši od mlaznice. Optimizirajte brzinu vijka i povratni pritisak. Provjerite veličinu sačme u odnosu na kapacitet cijevi (ciljajte 20-80% kapaciteta cijevi). Razmotrite dizajn vrata/vodila.

-

-

Problem: Loša disperzija (pruge, vrtlozi, točkice).

-

Uzrok: Nedovoljno miješanje: Nema dovoljno smicanja ili miješanja od vijka.

-

Uzrok: Niska Melt Temperature: Materijal nije potpuno rastaljen, što ometa disperziju pigmenta.

-

rješenje: Lagano povećati temperaturu taline (oprezno, izbjegavajući degradaciju). Povećajte protutlak (omogućuje više miješanja). Razmotrite drugačiji dizajn vijka s više elemenata za miješanje (npr. vrh vijka za miješanje). Malo produžite vrijeme zadržavanja.

-

-

Problem: Promjena boje zbog temperature kalupa.

-

Uzrok: Značajne varijacije u temperaturi kalupa mogu utjecati na kristalizaciju polukristalnih smola, mijenjajući sjaj i percipiranu boju.

-

rješenje: Održavajte dosljednu temperaturu kalupa pomoću pouzdane TCU (jedinice za kontrolu temperature).

-

C. Problemi u vezi s opremom

-

Problem: Vidljivost pruga u boji/zavara.

-

Uzrok: Loše miješanje u mlaznici ili vrućem vodu. Prepreke na putu taline.

-

rješenje: Provjerite ima li začepljenja na mlaznici. Uvjerite se da je vrući kanal čist i ravnomjerno zagrijan. Razmotrite statičnu miješalicu u mlaznici.

-

-

Problem: Neravnomjerno miješanje u kalupima s više šupljina.

-

Uzrok: Neuravnoteženi kanali koji dovode do različitih brzina protoka i povijesti topline kroz šupljine.

-

rješenje: Optimizirajte ravnotežu trkača. Ako je moguće, koristite zasebno doziranje za kritične karijese u naprednim sustavima.

-

Najbolji postupci za održavanje dosljednosti boje

-

Uspostavite jasne standarde: Uvijek radite s odobrenim fizičkim čipom u boji i navedite prihvatljivi raspon Delta E ($\Delta E$).

-

Redovita kalibracija opreme: Redovito kalibrirajte dozatore, regulatore temperature i sušare.

-

Kontrola procesa: Dokumentirajte i strogo se pridržavajte potvrđenih parametara obrade za svaki dio i boju.

-

Sljedivost materijala: Treba pratiti brojeve serija za smolu i bojila.

-

Obuka operatera: Obučite operatere o pravilnom rukovanju materijalom, radu dodavača i vizualnoj procjeni boje.

-

Upotreba svjetlosne kabine: Obavite vizualne provjere pod standardiziranom svjetlosnom kabinom kako biste uhvatili metamerizam.

-

Provjere kontrole kvalitete: Provedite redovite provjere boja pomoću kolorimetra ili spektrofotometra tijekom proizvodnje.