Da bi se postigla proizvodnja proizvoda s iscrpljenim učincima u oblikovanju ubrizgavanja, potrebno je sveobuhvatno primijeniti odabir materijala, optimizaciju parametara procesa, dizajn kalupa i tehnologiju nakon obrade.

一: Odabir materijala i aditiva

1. Posebni pigmenti i masterbatchs

MasterBatches i Speckling Agens: Upotrijebite MasterBatches koji sadrže agense za spektring (poput metalnih pudera i bisernog pigmenata). Na primjer, metalni prevlaci u prahu sastoje se od smola, sredstava za uzorke i aluminijskih praha. Veličina i gustoća mrlja mogu se kontrolirati podešavanjem količine sredstava za uzorke. Carbon Black Masterbatches mogu pružiti tamnu bazu i miješati se sa svijetlim smolama kako bi se stvorile kontrastne mrlje.

Prirodni modificirani materijali: poput materijala modificiranih kavom, nakon dodavanja čestica kave polimeru, mogu se prirodno formirati tamno smeđe mrlje, a istovremeno puštanje lagane arome kave, koja je pogodna za ekološki prihvatljive proizvode za pakiranje.

Kontrola disperzije: Namjerno smanjite jednoličnost disperzije pigmenta i formiraju nasumične mrlje miješanjem niskog smicanja ili upotrebom masterbatchs -a s lošom disperzijom.

2. Multikomponentno miješanje materijala

Dvobojno/višebojno oblikovanje ubrizgavanja: kroz višebojnu tehnologiju ubrizgavanja (slično kao pigmentacija rožnice s više obojenih slojeva), različite boje taline ubrizgavaju se u šupljinu kalupa u fazama kako bi se stvorio efekt s iscrpljenim. Potreban je višekomponentni stroj za ubrizgavanje i optimiziran je slijed ubrizgavanja.

Nekompatibilno miješanje smole: Na primjer, PC/ABS se miješa s malom količinom nespojivih polimera (poput PE), a struktura spota odvojena mikrofazom nastaje kroz razlike u protoku taline.

Miješanje čestica smole različitih boja

Izdvajamo: Jednostavan i jednostavan, niski troškov, pogodan za malu seriju ili eksperimentalnu proizvodnju.

Točke koje treba optimizirati:

Kompatibilnost materijala: Potrebno je osigurati da su čestice miješane smole iste supstrata (poput PP ili ABS), u protivnom to može uzrokovati stratifikaciju ili probleme snage zbog razlika u temperaturi/viskoznosti taline.

Koordinacija procesa: Potrebno je kombinirati niskotemperaturnu plastilizaciju ubrizgavanja male brzine (poput smanjenja temperature taline za 10-20 ℃ i brzine ubrizgavanja na 20-30 mm/s) i smanjiti silu smicanja kako bi se izbjegla prekomjerna disperzija pigmenta da bi se stvorila spotovi umjesto ujednačenog miješanja.

Veličina čestica: Preporučuje se korištenje čestica s velikim razlikama u veličini čestica (poput smjese od 1 mm i 3 mm) za stvaranje prirodne agregacije koristeći razliku u brzini taljenja.

Koristite MasterBatch ili Color MasterBatch

Izdvajamo: snažna kontroliranost, pogodna za proizvodnju velikih razmjera.

Točke koje treba optimizirati:

Kontrola disperzije: Ako je potreban efekt spota, potrebno je namjerno smanjiti ujednačenost disperzije (poput prelaska na vijak s niskim smicanjem, smanjenja leđa ili upotrebe MasterBatch -a s lošom disperzijom).

Gradijent koncentracije: Strategija "hranjenja gladovanja" može se usvojiti (poput smanjenja količine MasterBatch -a dodane s 3% na 1,5%) kako bi se stvorile spotove koristeći razlike u lokalnoj koncentraciji.

Suo-injekcija/višekomponentno oblikovanje

Izdvajamo: Visoka kontroliranost uzorka, pogodna za složene dizajne.

Točke koje treba optimizirati:

Vrijeme ubrizgavanja: Prvo ubrizgavajte osnovni materijal, odgodite 0,5-1 sekundu prije nego što ubrizgavate lični materijal i formiraju prirodni prodor kroz poremećaj fronte taline.

Dizajn kalupa: Pogledajte asimetrični izgled više vrata koje sam spomenuo i koristite turbulenciju kako biste poboljšali slučajnost mjesta (poput kombinacije vrata ventilatora zvijezda).

Ukratko ukras (IMD/IML)

Izdvajamo: visoka površinska točnost, pogodna za logotip ili lokalni ukras.

Ograničenja: mjesta postoje samo na površini (oko 0,1-0,3 mm). Ako je potreban efekt spota koji prodire u debljinu, moraju se kombinirati druge metode.

二. Optimizacija parametara procesa

1. Brzina ubrizgavanja i kontrola tlaka

Ubrizgavanje male brzine: Smanjite brzinu ubrizgavanja tako da pigment ili punilo okupljaju u talini zbog nedovoljne smicalne sile, tvoreći lokalna mjesta. Prikladno za kombinaciju tamnih mrlja svijetle boje.

Ubrizgavanje promjenjive brzine: Upotrijebite segmentiranu krivulju ubrizgavanja, s početnom malom brzinom kako biste izbjegli prekomjerno smicanje i disperziju pigmenta, te velike brzine punjenja u kasnijoj fazi kako biste smanjili skupljanje.

2. Parametri temperature i plastilizacije

Temperatura taline: na odgovarajući način smanjite temperaturu taline (poput PC/ABS sa 280 ℃ na 260 ℃), povećajte viskoznost taline i smanjite difuziju pigmenta.

Povratni tlak: Povećanje stražnjeg tlaka (poput 5 MPa na 8 MPa) može povećati jednoličnost plastikalizacije, ali ako je potreban efekt spota, povratni tlak se može smanjiti kako bi se zadržala agregacija pigmenta.

3. Kontrola temperature kalupa

Dizajn gradijenta kalupa: Temperaturna razlika nastaje lokalnim grijanjem (kao što je u blizini vrata) i hlađenjem (daleko od područja vrata), što rezultira različitim brzinama učvršćivanja taline i stvaranjem sjajnih uzoraka.

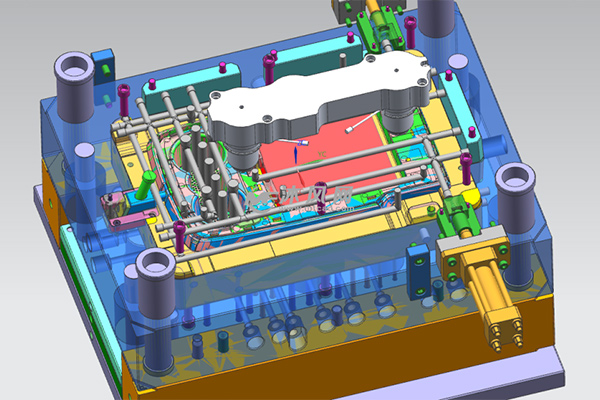

三. Optimizacija dizajna kalupa

1. Dizajn vrata i trkača

Povećajte promjer vrata: smanjite smičnu toplinu tijekom ubrizgavanja velike brzine i izbjegavajte prekomjernu disperziju pigmenata. Na primjer, povećajte promjer vrata s 1,5 mm na 2,5 mm.

Zaokruživanje prijelaza trkača: Područje prijelaza s vrata u šupljinu kalupa zaokruženo je kako bi se usporio brzina protoka taline i promovirala agregaciju pigmenta.

Izgled multi-vrata: asimetrični dizajn vrata koristi se za usmjeravanje taline za stvaranje turbulencije i poboljšanje neravnomjernog miješanja različitih boja ili punila.

2. Tretman površine šupljine

Jetkanje teksture: Proces mikro utora ili gruba područja (RA 1,6-3,2 µM) na površini kalupa uzrokuju lokalno zadržavanje taline kada kontaktira zid kalupa, stvarajući mat ili spot efekt.

Lokalni premaz: kromirani ili titanijski nitrid postavljen je u određenim područjima kako bi se promijenila brzina hlađenja taline i oblikovala obrasce s kontrastnim sjajem.

四. Postupak nakon obrade

1. Površinsko prskanje i premaz

Boja za prskanje: prskanje premaza koji sadrži metalne čestice ili biserne pigmente na površini proizvoda kako bi se stvorile umjetna mjesta maskiranjem ili lokalnim pričvršćivanjem (referentna metalna točka boje).

Elektrokemijsko jetkanje: Upotrijebite tehnologiju maskiranja za lokalno urez površine proizvoda za stvaranje mat ili konkavnih mjesta (slično kao

Logika obrade slike).

2. Vruće reljefni i lasersko graviranje

Vruća tekstura utiskivanja: Pritisnite kalup s uzorkom toka na površini proizvoda da biste stvorili konkavnu i konveksnu teksturu lokalnim grijanjem (dizajn referentne šupljine kalupa).

Laserska oznaka: Upotrijebite laser za ablaciju mjesta na razini mikrona na površini, pogodne za uzorke visoke preciznosti (femtosekund laserska tehnologija).

五. Kontrola kvalitete i učinka

1. simulacijska analiza

Softver za analizu protoka kalupa (kao što je Mollex3D): Predvidite von Mises raspodjelu napona, optimizirajte parametre položaja vrata i ubrizgavanja te osigurati jednoličnost i estetiku raspodjele spota.

Test disperzije: Promatrajte disperzijsko stanje pigmenta mikroskopom i prilagodite postupak miješanja.

2. Eksperimentalna provjera

DOE (eksperimentalni dizajn): Upotrijebite Taguchi metodu ili cijeli faktorski dizajn za prikaz ključnih parametara koji utječu na točki učinak (poput brzine ubrizgavanja, temperature taline, koncentracije pigmenta).

Brzo ispitivanje plijesni: Provjerite je li spot efekt putem malog ispitivanja kalupa kako biste izbjegli prekomjerne troškove prilagodbe tijekom masovne proizvodnje.

六. Uobičajeni problemi i rješenja

Nejednaka distribucija spota

Razlog: loša fluktuacija raspršivanja pigmenta ili parametara ubrizgavanja.

Kontramjera: Poboljšajte sposobnost miješanja vijka ili upotrijebite vijak s visokim smicanjem (tehnologija dvostrukog navoja valovitog vijaka).

Veličina mjesta je prevelika

Razlog: koncentracija pigmenta je previsoka ili je temperatura taline preniska.

Protumjera: Smanjite količinu dodanog pigmenta (poput 5% na 2%) i povećajte temperaturu taline za 10-20 ℃.

Površinski sjaj je nedosljedan

Razlog: Nerazumni gradijent temperature plijesni.

Protumjera: Optimizirajte kontrolu temperature kalupa kako biste osigurali da je temperaturna razlika između svakog područja ≤5 ℃ .