Uvod u CNC obradu

U zamršenom svijetu moderne proizvodnje, preciznost i učinkovitost su najvažniji. Od najmanjeg medicinskog implantata do najveće zrakoplovne komponente, kritična je sposobnost oblikovanja sirovina u vrlo točne dijelove. Desetljećima su kvalificirani mašinisti ručno izrađivali komponente, postupak koji je zahtijevao ogromno vrijeme, stručnost i često dovelo do nedosljednosti. Sve se to promijenilo pojavom Računalna numerička kontrola (CNC) Stroga, transformativna tehnologija koja je revolucionirala proizvodni krajolik.

CNC obrada automatizira kontrolu strojnih alata pomoću unaprijed programiranog računalnog softvera. Umjesto ručnih ručica i kotača, digitalne upute usmjeravaju pokrete stroja, osiguravajući neusporedivu točnost, ponovljivost i brzinu. Ovaj pomak označio je značajnu evoluciju od tradicionalne ručne obrade, utirajući put masovnoj proizvodnji složenih dijelova s neviđenom kvalitetom. Danas je CNC obrada okosnica bezbrojnih industrija, od automobilskog i zrakoplovstva do potrošačke elektronike i medicinskih uređaja, što omogućava stvaranje zamršenih dizajna koji su nekada bili nemogući.

Brzi pregled:

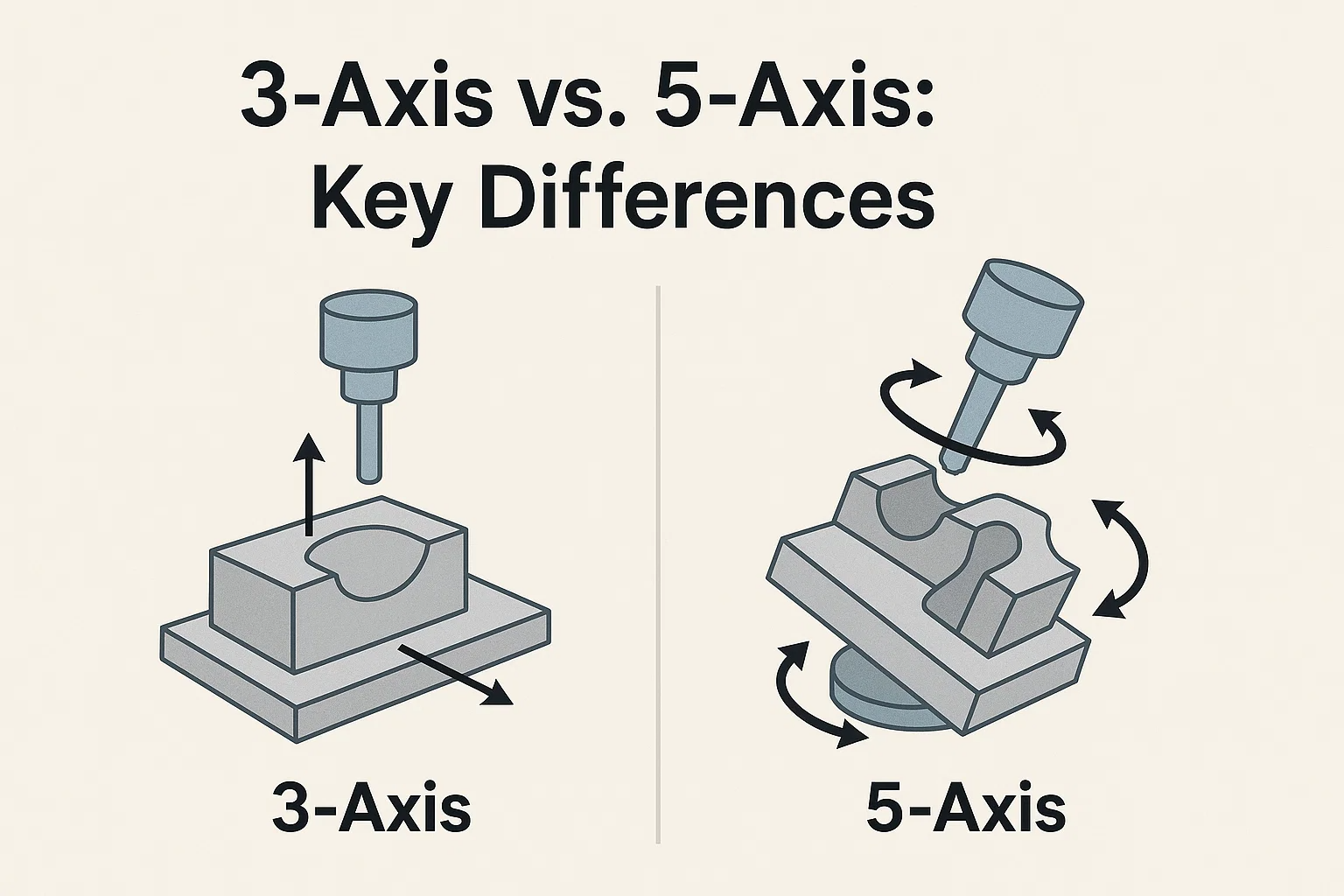

3-osi CNC strojevi pomiču alat za rezanje duž tri linearne staze (x, y, z), idealno za jednostavnije, ravne dijelove i osnovne značajke.

Isplativi i učinkoviti za manje složene komponente.

Često zahtijevaju više postavki za višestranu obradu.

5-osi CNC strojevi dodaju dvije rotacijske osi, omogućujući alatu da pristupi radnom komadu iz gotovo bilo kojeg kuta.

Za vrlo složeni, oblikovani ili zamršeni dio.

Veća ulaganja, za napredne industrije poput Aerospace i Medical.

Razumijevanje CNC obrade od 3 osi

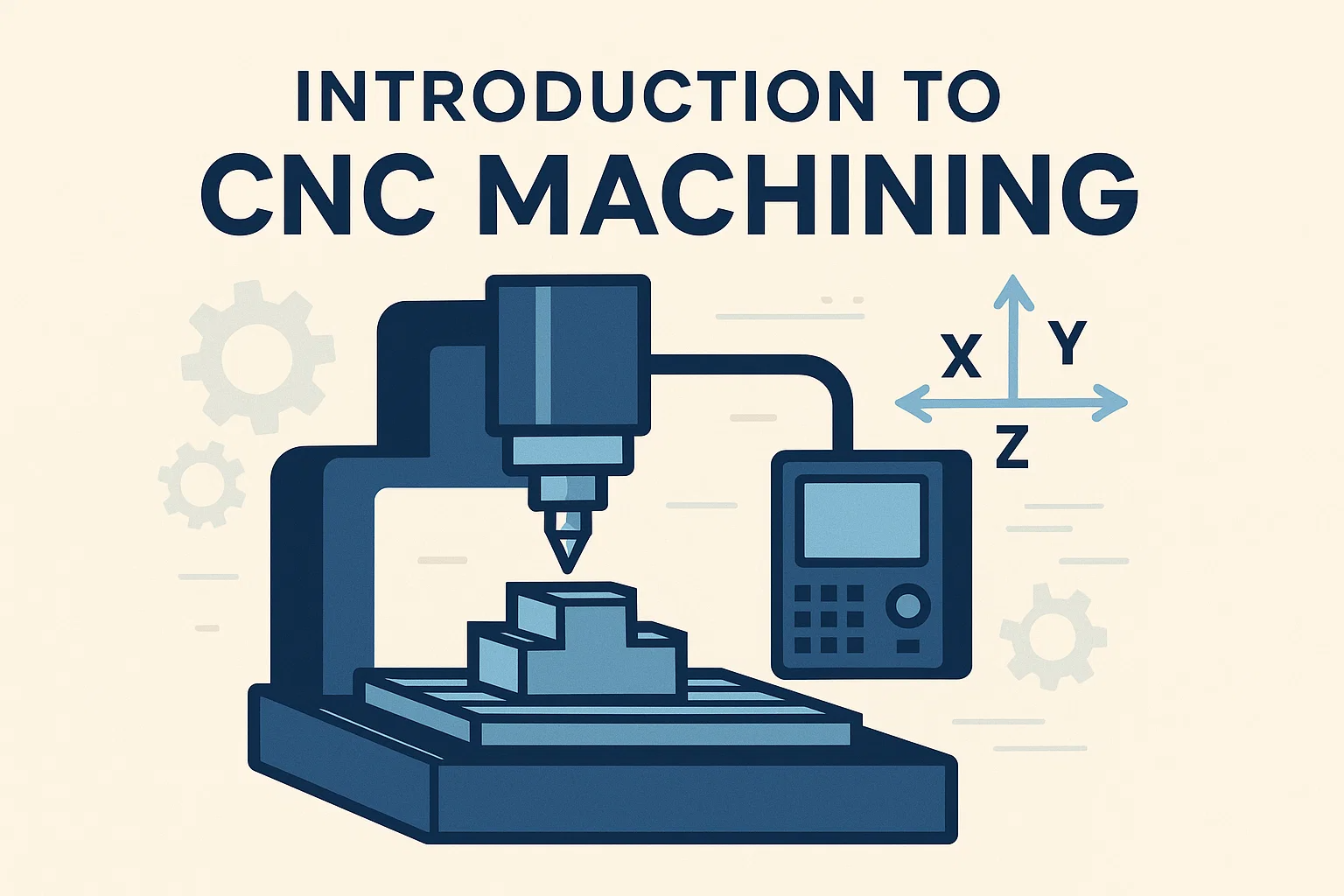

U srcu obrade više osi leži temeljni koncept kretanja duž različitih osi. Najčešći i temeljni tip je CNC obrada od 3 osi , koji djeluje duž tri primarne linearne osi: X, y i z .

-

A X-osi Tipično kontrolira kretanje s lijeva na desno preko radne plohe stroja.

-

A Y-osi Diktira kretanje s prednje na leđa.

-

A Z-osi Upravlja vertikalnim, gore i dolje kretanjem alata za rezanje.

Zamislite to kao da crtate ravni komad papira s olovkom: olovku možete pomicati lijevo/desno (x), gore/dolje na papiru (y) i podići je ili pritisnuti na papir (z).

Kako funkcionira obrada od 3 osi

U troosnom CNC stroju, alat za rezanje kreće se duž ove tri osi kako bi se uklonio materijal s stacionarnog obrada. Ova postavka omogućuje obradu na jednoj ravnini ili bočnoj strani dijela odjednom. Alat se može linearno pomicati u sva tri smjera, stvarajući značajke poput rupa, utora, džepova i ravnih površina. Ako se treba obraditi drugu stranu radnog komada, dio se mora ručno premjestiti ili "ponovno fiksirati", što znači da je pričvršćen u novu orijentaciju.

Tipične operacije i primjene 3-osi CNC

CNC strojevi s 3 osi nevjerojatno su svestrani i radni su konji mnogih prodavaonica stroja. Izvrsni u zadacima kao što su:

-

Okrenuti prema: Stvaranje ravnih površina.

-

Mljevenje: Rezanje utora, kanala i džepova.

-

Bušenje i tapkanje: Stvaranje rupa i rupa s navojem.

-

Profiliranje: Rezanje vanjskog oblika dijela.

-

Graviranje: Dodavanje teksta ili dizajna na površinu.

Uobičajena primjena troosne obrade CNC-a uključuju proizvodnju ravnih komponenti, jednostavne kalupe, opće mehaničke dijelove i prototipiranje gdje nisu potrebne zamršene podrez ili složene zakrivljenosti na više strana.

Prednosti i ograničenja obrade od 3 osi

Prednosti:

-

Isplativo: Općenito, strojevi od 3 osi jeftinije su za kupnju, upravljanje i održavanje u usporedbi s njihovim višestrukim kolegama.

-

Jednostavnije programiranje: Programiranje 3-osi alatni stazi često su jasniji, što ih olakšava učenje i implementaciju.

-

Brže postavljanje za jednostavne dijelove: Za dijelove koji se mogu obraditi u jednoj ili dvije postavke, 3 osi može biti vrlo učinkovita.

-

Visoka propusnost: Idealno za proizvodnju jednostavnijih komponenti.

Ograničenja:

-

Ograničena složenost: Ne mogu lako stvoriti složene geometrije s podrezanim ili značajkama na više strana bez ponovnog fiksiranja.

-

Potrebno je više postavki: Za dijelove koji zahtijevaju obradu na više strana, radni komad se mora ručno zakretati i ponoviti više puta. To dodaje vrijeme postavljanja i može uvesti netočnosti.

-

Površinski završetak: Ponekad može proizvesti manje optimalne površinske završne obrade na konturiranim površinama zbog efekta linearnih rezova "stubišta".

-

Smanjeni život alata: Alati mogu doživjeti veće trošenje prilikom približavanja složenim konturama iz ograničenog broja uglova.

Ronjenje u 5-osi CNC obradu

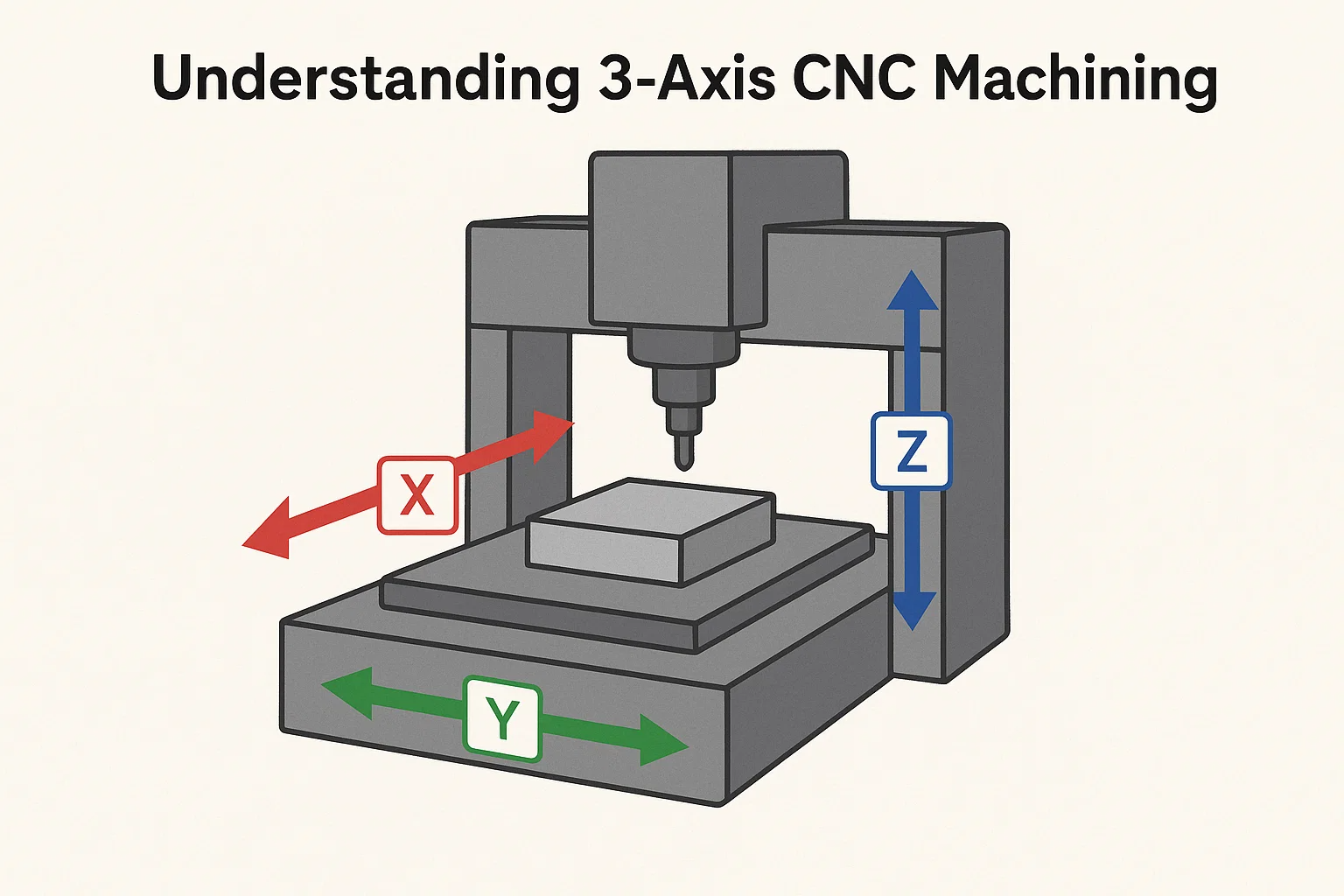

Dok se obrada od 3 osi izvršava u operacijama na jednom ravnini, zahtjevi modernog dizajna proizvoda često zahtijevaju daleko veću složenost. Tu je gdje CNC obrada od 5 osi Ulazi, dodajući dvije dodatne rotacijske osi u postojeće tri linearne osi (x, y, z). Ove dodatne osi omogućuju da alat za rezanje pristupa radnom dijelu iz gotovo bilo kojeg smjera, omogućujući stvaranje vrlo zamršenih i složenih geometrija u jednoj postavi.

Objašnjenje pet osi

U stroju od 5 osi i dalje imate poznate linearne X, y i z sjekire. Dodatne dvije osi su rotacijske, obično se nazivaju A i b, ili a i c .

-

X, Y, Z: Linearni pokreti, kao u obradici od 3 osi.

-

A-os: Okreće se oko osi x.

-

B-osi: Okreće se oko osi y.

-

C-os: Okreće se oko z-osi.

Različite konfiguracije strojeva od 5 osi kombinirat će te rotacijske osi na različite načine (npr. A i B, A i C, ili B i C). Ključni korak je da ove rotacije omogućuju naginjanje i okretanje alata (ili oba), predstavljajući različite površine u alat za rezanje bez ručne intervencije.

Vrste strojeva za 5 osi: istovremeno i 3 2

Važno je razlikovati dvije osnovne vrste obrade od 5 osi, kako se njihove mogućnosti i primjene razlikuju:

-

Istodobna obrada 5 osi (puna 5-os): U ovom načinu, svih pet osi kreće se istodobno i kontinuirano tijekom postupka rezanja. To znači da alat može održavati kontinuirani kontakt sa složenom konturiranom površinom, glatko teče oko krivulja i oblika. Ova je sposobnost ključna za stvaranje visoko složenih, organskih oblika i postizanje vrhunskih površinskih završnica na zamršenim dijelovima.

-

3 2 Osovina obrade (pozicija 5-osi): Poznata i kao "pozicija 5-os", ova metoda koristi dvije rotacijske osi za orijentaciju obrazaca ili alata u fiksni položaj, a zatim se obrada događa pomoću samo tri linearne (x, y) osi. Jednom kada se odjeljak obrađuje, rotacijske osi preusmjeravaju dio za sljedeći odjeljak. Iako nije tako fluidna kao istodobna 5-osi, 3 2 obrada i dalje značajno smanjuje postavke u usporedbi s 3 osi, što ga čini vrlo učinkovitim za dijelove s značajkama na više, različitih lica.

Kako funkcionira obrada od 5 osi i njegove mogućnosti

Jezgrena sposobnost obrade od 5 osi leži u njegovoj sposobnosti zakretanja alata za rezanje i/ili radnog komada tijekom postupka obrade. Ovaj kontinuirani ili indeksirani pokret omogućuje:

-

Podcjenjivanje: Dosezanje značajki koje su "skrivene" ili kutne na takav način da im stroj s 3 osi nije mogao pristupiti bez ponovnog fikzije.

-

Optimizirani kutovi alata: Stroj može naginjati alat za održavanje optimalnog kuta rezanja u odnosu na površinu dijela, što dovodi do boljeg površinskog završetka, duljeg vijeka alata i brže uklanjanje materijala.

-

Single SetUp obrada: Mnogi složeni dijelovi mogu se u potpunosti obraditi u jednom potezu, dramatično smanjujući vrijeme postavljanja, eliminirajući kumulativne pogreške iz više postavki i poboljšavajući ukupnu točnost dijela.

Prednosti korištenja 5-osi CNC obrade

Prednosti prelaska na 5-osi obradu su značajne, posebno za komponente visoke vrijednosti i složene:

-

Povećana složenost dijela: Sposobnost strogog zamršenih geometrija, organskih oblika i složenih krivulja koje su nepraktične ili nemoguće na strojevima od 3 osi.

-

Smanjena postavka i vremena olova: Obradanjem više strana u jednom postavljanju, vrijeme postavljanja drastično je smanjena, što dovodi do bržih ciklusa proizvodnje i poboljšane ukupne učinkovitosti.

-

Poboljšana točnost i preciznost: Eliminacija više postavki minimizira rizik od ljudske pogreške i repozicioniranje netočnosti, što rezultira većom točnošću dimenzija i čvršćim tolerancijama.

-

Superiorna površinska završna obrada: Kontinuirano uključivanje alata i optimizirani kutovi rezanja dovode do glatkih završnih obrada, često smanjujući ili uklanjaju potrebu za sekundarnim završnim operacijama.

-

Poboljšani život alata i performanse: Sposobnost optimalnog orijentacije alata znači manje stresa na vrhunskoj rubu, što dovodi do duljeg vijeka o alatu i učinkovitije stope uklanjanja materijala.

-

Pristup potkoljenicama i dubokim džepovima: Područja obrade koja su nepristupačna s ograničenjima od 3 osi postaju rutinska.

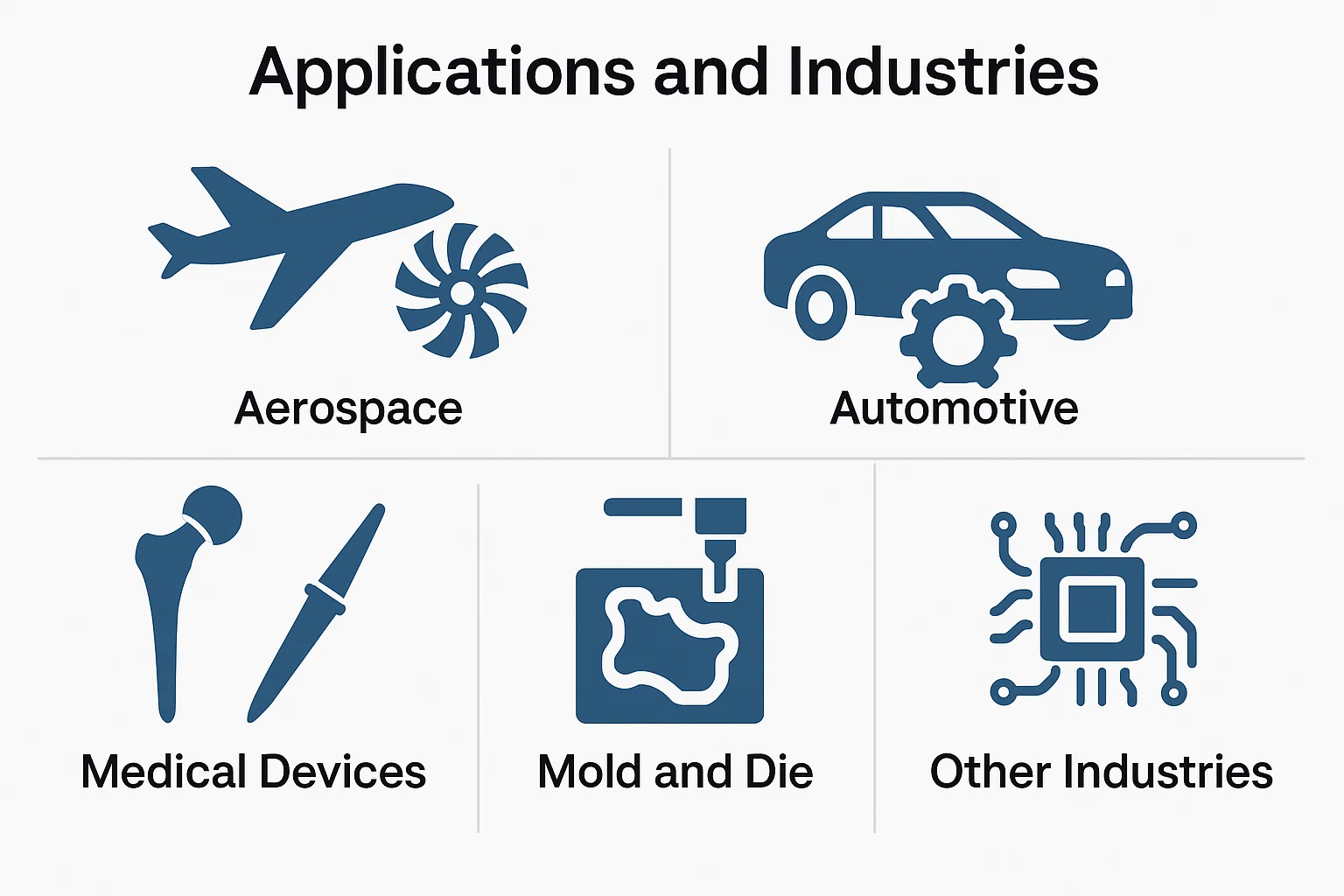

Primjene 5-osi CNC u složenim geometrijama i visokim preciznim dijelovima

S obzirom na svoje napredne mogućnosti, 5-osi CNC obrada neophodna je u industrijama koje zahtijevaju najvišu razinu preciznosti i geometrijske složenosti. Njegove aplikacije obuhvaćaju širok raspon:

-

Zrakoplovstvo: Proizvodnja turbinskih lopatica (mjehurića), rotora, strukturnih komponenti sa složenim konturama i dijelovima motora.

-

Medicinski uređaji: Proizvodnja zamršenih kirurških instrumenata, ortopedskih implantata (npr., Zglobovi koljena i kuka) i protetske komponente s anatomskim oblicima.

-

Plijesan i umri: Stvaranje vrlo detaljnih i složenih šupljina kalupa za plastično oblikovanje ubrizgavanja, oblikovanje puhanja i lijevanje.

-

Automobil: Prototipiranje i proizvodnja komponenti motora, ronilaca i umjetničkih karoserijskih ploča.

-

Energija: Komponente za naftu i plin, te sektore obnovljivih izvora energije koji zahtijevaju složene geometrije i izdržljive materijale.

-

Umjetnost i dizajn: Skidajući zamršene umjetničke komade i prototipove s organskim oblicima.

CNC obrada od 5 osi predstavlja značajan skok u proizvodnoj sposobnosti, omogućavajući industrijama da guraju granice dizajna i stvaraju komponente s neviđenom funkcionalnošću i oblikom.

3-osi u odnosu na 5 osi: Ključne razlike

Odabir između 3-osi i 5-osi CNC obrade kritična je odluka koja utječe na složenost dijela, učinkovitost proizvodnje, troškove i u konačnici, uspjeh projekta. Iako su obje snažne metode proizvodnje, njihove temeljne razlike diktiraju njihove optimalne slučajeve uporabe.

Da bismo pružili jasnu usporedbu, razdvojijmo ključne razlike:

| Značajka | CNC obrada od 3 osi | CNC obrada od 5 osi |

| Sjekire pokreta | X, y, z (tri linearne osi) | X, y, z (tri linearne osi) Dvije rotacijske osi (a, b ili c) |

| Složenost dijela | Najbolje za jednostavnije geometrije, ravne površine, osnovne džepove i rupe. Ograničeno za podrez ili složene konture. | Idealno za vrlo složene, konturirane, organske oblike, podrezane i zamršene značajke. |

| Vrijeme postavljanja i učinkovitost | Često zahtijeva više postavki i ponovno fiksiranje dijelova s značajkama na različitim stranama, povećavajući ukupno vrijeme olova. | Može li upravljati na više strana ili cijeli dio u jednom postavku, značajno smanjujući vrijeme postavljanja i poboljšavajući učinkovitost. |

| Površinski završetak i preciznost | Dobro za ravne površine. Konkurirane površine mogu pokazati "korake stubišta" ili manje optimalne završne obrade, što potencijalno zahtijeva nakon obrade. | Postiže vrhunske površinske završne obrade na složenim konturama zbog kontinuirane orijentacije alata i optimiziranih kutova rezanja, često eliminirajući sekundarno završetak. |

| Razmatranja alata | Obično koristi dulje alate za postizanje značajki, što može dovesti do vibracija, odstupanja i smanjenog vijeka alata. Ograničeni raspon pristupa alatu. | Omogućuje kraće, krutije alate zbog pristupa s više kutova. Optimalno angažiranje alata dovodi do duljeg vijeka o alatu i boljeg uklanjanja materijala. |

| Složenost programiranja | Relativno jednostavnije programiranje (G-kod) zbog manje stupnjeva slobode. Lakše za programere ulazne razine. | Značajno složenije programiranje zbog koordinacije pet istodobnih osi. Zahtijeva napredni CAD/CAM softver i kvalificirani programeri. |

| Izbjegavanje sudara | Jednostavnije otkrivanje i izbjegavanje sudara zbog ograničenog kretanja. | Vrlo kritično i složeno; zahtijeva napredne alate za simulaciju unutar softvera CAM kako bi se spriječile sudare između alata, držača, vretena i obrađiva. |

| Analiza troškova | Početno ulaganje: niže. Strojevi su manje složeni i stoga su pristupačniji. Operativni troškovi: Općenito niži na sat zbog jednostavnijeg postavljanja i manje složenih strojeva. | Početno ulaganje: značajno veće. Strojevi su mehanički složeni i zahtijevaju napredne kontrole. Operativni troškovi: viši na sat zbog složenosti stroja, specijaliziranog programiranja i održavanja. Međutim, troškovi po dijelu mogu biti niži za složene dijelove zbog smanjenih postavki i veće učinkovitosti. |

| Razina vještine operatera | Umjereno do visoko. | Visoko stručnjaku; Zahtijeva dubinsko znanje o principima obrade više osi i naprednim softverom. |

Detaljno raščlanjivanje ključnih razlika:

-

Složenost dijelova koji se mogu obraditi: Ovo je najosnovnija razlika. Strojevi s 3 osi ograničeni su na obradu iz ograničenog broja smjerova (obično na vrhu, a ponekad i strane ako je dio ponovno orijentiran). Strojevi s 5 osi, s njihovim rotacijskim mogućnostima, mogu pristupiti gotovo bilo kojim kutom radnog komada u jednoj postavi. Ovo otključava mogućnost stvaranja vrlo složenih 3D oblika, organskih oblika i dubokih značajki s podcjenjivanjima koja su jednostavno nemoguća ili zabranjeno skupa na stroju od 3 osi.

-

Vrijeme postavljanja i učinkovitost: Za dio koji zahtijeva obradu na više lica (npr. Svih šest strana kocke), stroj za 3 osi zahtijeva nekoliko ručnih popravljanja, od kojih je svaki zahtijevao da se stroj zaustavi, operator da intervenira i nove odstupi. To dodaje značajno vrijeme, rad i potencijal za pogreške. Stroj s 5 osi često može dovršiti takav dio u jednoj postavi, drastično smanjujući vrijeme ne-obračuna i poboljšavajući ukupnu učinkovitost.

-

Površinski završetak i preciznost: Pri obradi zakrivljenih površina na 3-osi stroj, alat mora napraviti niz linearnih prolaza, koji mogu ostaviti vidljive "korake" ili oznake alata, često zahtijevaju sekundarne operacije završne obrade poput brušenja ili poliranja. Strojevi s 5 osi mogu kontinuirano orijentirati tangentu alata za rezanje na površinu, omogućujući glatkiji, precizniji rezovi koji rezultiraju vrhunskom površinskom završetkom izravno s stroja, minimizirajući ili eliminirajući nakon obrade. Pristup s jednim setupom također smanjuje nakupljanje pogrešaka koje se mogu pojaviti s višestrukim popravcima, što dovodi do veće ukupne točnosti dijela.

-

Razmatranja alata i programiranja:

-

Alat: Osovina s 3 osi ponekad zahtijeva dulje alate za postizanje dubokih džepova ili značajki, koji mogu biti skloni brbljanju, vibracijama i odstupinju, što utječe na površinsku završnu obradu i točnost. Strojevi s 5 osi često mogu koristiti kraće, krutije alate jer mogu naginjati dio ili alat kako bi postigli značajku, poboljšavajući stabilnost i performanse rezanja.

-

Programiranje: Programiranje za 3 osi relativno je jednostavno, prvenstveno se bavi linearnim pokretima. Programiranje od 5 osi znatno je složenije. Zahtijeva sofisticirani CAD/CAM softver koji može generirati alatne staze koje istovremeno koordiniraju svih pet osi, a pritom izbjegavaju sudare između alata, držača alata, vretena i radnog dijela. Ova složenost zahtijeva visoko kvalificirane programere i često uključuje opsežnu simulaciju.

-

-

Analiza troškova: početna ulaganja i operativni troškovi:

-

Početno ulaganje: Postoji značajna razlika u troškovima unaprijed. CNC strojevi s 3 osi uglavnom su mnogo pristupačniji za kupnju, što ih čini pristupačnim ulaznim točkama za mnoge trgovine. Strojevi s 5 osi, s dodatnom mehaničkom složenošću, dodatnim motorima, naprednim upravljačkim sustavima i preciznim komponentama, predstavljaju mnogo veći kapitalni izdaci.

-

Operativni troškovi: Iako bi satni radni trošak stroja za 5 osi mogao biti veći (zbog većeg održavanja, potrošnje energije i potrebe za visoko kvalificiranim operatorima/programerima), Trošak po dijelu Za složene komponente često mogu biti niže od 3 osi. To je zato što se učinkovitost povećava od smanjenih postavki, bržih vremena ciklusa, poboljšanog vijeka alata i uklanjanje sekundarnih operacija može nadmašiti veću stopu satova. Za jednostavnije dijelove, međutim, 3-osi ostaje nesporni prvak troškova.

-

Izbor između 3 osi i 5 osi nije samo u tome što je "više osi je bolje", već strateška odluka na temelju specifičnih zahtjeva projekta, željene složenosti dijela, zahtjeva za točnošću, volumena proizvodnje i dostupnog proračuna.

Prijave i industrije

Svestranost i preciznost višeosnih CNC obrade učinili su ga neophodnom tehnologijom u velikom spektru industrija. Iako su strojevi od 3 osi ostaju od vitalnog značaja za jednostavnije dijelove velikog volumena, strojevi s 5 osi otključavaju nove mogućnosti za inovacije i performanse u poljima koja zahtijevaju najveću složenost i točnost.

Evo kako se primjenjuju i 3-osi i 5-osi CNC obrade u različitim sektorima:

Aerospace: Proizvodnja lopatica turbina, strukturne komponente

Aerospace industrija je vjerojatno najzahtjevniji sektor za obradu CNC -a, gdje su najvažnija sigurnost, performanse i smanjenje težine.

-

Dominacija 5 osi: Ova se industrija u velikoj mjeri oslanja na istodobnu obradu 5 osi za kritične komponente. Primjeri uključuju:

-

Turbinske oštrice (mjehurići/Impellers): Složene, aerodinamičke krivulje turbinskih noževa, koje se često proizvode kao jednodijelni bliske, zahtijevaju kontinuirano kretanje 5-osi kako bi se postigla potrebna preciznost za optimalni protok zraka i učinkovitost.

-

Strukturne komponente: Zamršeni okviri zrakoplova, krila, pregrade i komponente za slijetanje sa složenim konturama i preciznim uzorcima rupa obrađeni su do čvrstih tolerancija od visoke čvrstoće, laganih materijala poput titana i aluminijskih legura.

-

Kućišta motora i mlaznice: Ovi dijelovi često imaju unutarnje kanale za hlađenje i složene geometrije koje se mogu učinkovito proizvesti samo s višestrukim mogućnostima.

-

-

Uslužni program s 3 osi: Iako je 5 osi ključna za visoko složene dijelove, strojevi s 3 osi i dalje igraju ulogu u stvaranju jednostavnijih nosača, montažnih ploča i unutarnjih komponenti koje ne zahtijevaju višestrani pristup ili složene konture.

Automobil: Prototipiranje i proizvodnja složenih dijelova motora

Automobilska industrija intenzivno koristi CNC obradu, od brzog prototipa do proizvodnje visokih količina, kontinuirano se zalažući za učinkovitost i performanse.

-

5-os za performanse i prototipiranje:

-

Blokovi motora i glave cilindra: Iako proizvodnja velike razmjere često koristi namjenske prijenosne linije, strojevi za 5 osi vitalni su za prototipiranje novih dizajna motora, stvaranje složenih komora za izgaranje, usisnih razvodnika i ispušnih luka s optimiziranom dinamikom protoka.

-

Komponente prijenosa: Zupčanici, osovine i kućišta prijenosnika s zamršenim unutarnjim geometrijama imaju koristi od višestrukih sposobnosti, osiguravajući glatko djelovanje i izdržljivost.

-

Prilagodba i niša vozila: Za visoke performanse, luksuzne ili trkaće vozila, 5 osi omogućuje stvaranje jedinstvenih, optimiziranih komponenti.

-

-

3-os za volumen i jednostavnost:

-

Rotori i čeljusti kočnice: Mnoge jednostavnije automobilske komponente, posebno one koje su u velikoj mjeri ravne ili rotacijsko simetrične, učinkovito se proizvode na 3-osi mlinovi i CNC-toke (koje djeluju na 2 ili 3 osi).

-

Šasija i unutarnji nosači: Manje složene strukturne i unutarnje komponente često se obrađuju korištenjem procesa od 3 osi radi isplativosti.

-

Medicinski uređaji: implantati, kirurški instrumenti, protetika

Preciznost, biokompatibilnost i zamršeni nacrti ne mogu se pregovarati u medicinskom polju, što CNC obradu čini neophodnom.

-

5-os za životno kritične komponente:

-

Ortopedski implantati: Zamjene zgloba kuka i koljena, spinalni implantati i koštane ploče zahtijevaju složene anatomske oblike i izrazito glatke površinske završne obrade koje samo 5-os istodobna obrada može pouzdano postići. Materijali poput titana i kobalt-kroma su uobičajeni.

-

Kirurški instrumenti: Fini, zamršeni kirurški alati, često sa složenim hvatačkim površinama, specijaliziranim rubovima rezanja ili unutarnjim mehanizmima, proizvode se s velikom preciznošću koristeći 5 osi.

-

Prilagođena protetika: Protetički udovi i zubni implantati specifični za pacijenta zahtijevaju apsolutnu točnost za uklapanje i funkciju, često stvorene od digitalnih skeniranja izravno prevedenih u 5-osi alatne staze.

-

-

3-os za komponente podrške: Jednostavnija kućišta medicinskih uređaja, osnovne ploče za dijagnostičku opremu i određene laboratorijske komponente alata mogu se učinkovito proizvesti s obradom od 3 osi.

Plijesan i matrica: stvaranje zamršenih kalupa i komponente matrice

Industrija kalupa i die temeljna je za masovnu proizvodnju, jer ti alati oblikuju sve, od plastične robe široke potrošnje do automobilskih dijelova.

-

5-os za složene kalupe:

-

Kalupi za ubrizgavanje za složene dijelove: Stvaranje zamršenih šupljina za plastično oblikovanje ubrizgavanja, posebno za dijelove sa složenim zakrivljenjima, podrezanim i finim teksturama na površini, glavna je primjena za obradu 5 osi. Značajno smanjuje potrebu za sekundarnim procesima poput EDM-a ili ručnog poliranja.

-

Matrice matrice i žigosanja umiru: Za dijelove koji zahtijevaju složene oblike ili gdje se više značajki moraju integrirati u jednu matricu, 5 osi osigurava visoku preciznost i kvalitetu površine potrebne za milijune ponavljanja.

-

-

3-os za jednostavnije matrice i baze: Strojevi s 3 osi i dalje se koriste za manje složene umetke plijesni, baze i komponente koje nemaju visoko konturirane površine.

Ostale industrije: elektronika, energija i roba široke potrošnje

Doseg CNC-a za više osi proteže se daleko izvan ovih temeljnih industrija:

-

Elektronika:

-

5-os: Visoko precizni hladnjaci s složenim geometrijama peraja, prilagođenim kućištima za vrhunske audio ili računalne uređaje, a specijalizirani priključci često imaju koristi od 5-osi za optimalno toplinsko upravljanje i precizno uklapanje.

-

3-os: Proizvodnja komponenti pločice, osnovnih kućišta i malih mehaničkih dijelova za potrošačku elektroniku.

-

-

Energija (nafta i plin, obnovljivi):

-

5-os: Komponente za alate za bušotinu koji moraju izdržati ekstremne uvjete, komponente turbine za proizvodnju hidroelektrane ili energije vjetra s složenim aerodinamičkim profilima i visokotlačnim ventilima.

-

3-os: Izrada okvira za solarne ploče, manje složene cjevovodne komponente i stiardne prirubnice.

-

-

Roba široke potrošnje:

-

5-os: Proizvodnja vrhunske sportske opreme (npr. Glava golf kluba, komponente bicikala), zamršene kalupe za nakit i dijelove za specijalizirane fotoaparate ili optičke uređaje gdje su oblik i estetika kritični.

-

3-os: Prototipiranje i proizvodnja kućišta za uređaje, komponente namještaja i razne svakodnevne predmete u kojima su ključni troškovna učinkovitost i izravne geometrije.

-

U osnovi, dok obrada od 3 osi ostaje temeljno i ekonomično rješenje za ogroman niz dijelova, obrada od 5 osi je tehnologija koja omogućava stvaranje najnaprednijih, visokih performansi i geometrijski izazovnih komponenti koje definiraju moderni inženjering i dizajn proizvoda. Odabir se često svodi na uravnoteženje složenosti dijela, potrebne preciznosti, količine proizvodnje i proračuna.

Odabir desnog CNC strojeva

Odluka između ulaganja u 3-osi ili 5-osi CNC stroj značajna je za bilo koji proizvod. Ne radi se o tome da je jedan inherentno "bolji" od drugog, već o odabiru najprikladnije tehnologije za specifične potrebe i poslovne ciljeve. Pažljiva procjena nekoliko ključnih čimbenika je neophodna.

Čimbenici koje treba razmotriti: složenost dijela, obujam proizvodnje, proračun

-

Složenost i geometrija dio:

-

3-os: Ako vaša primarna proizvodnja uključuje ravne dijelove, komponente s izravnim džepovima, jednostavne konture na jednoj ravnini ili dijelove koji se mogu lako ručno premjestiti bez gubitka preciznosti, stroj s 3 osi vjerojatno je dovoljan i ekonomičniji.

-

5-os: Za dizajne koji sadrže složene krivulje, zamršene 3D površine, podrezane, duboke džepove koji zahtijevaju pristup s više kutova ili komponente koje zahtijevaju izuzetno uske tolerancije i superiorne površine u jednoj postavi, obrada od 5 osi je jasan izbor. Aerospace, medicinski i vrhunski automobilski dijelovi glavni su primjeri.

-

-

Volumen proizvodnje:

-

3-os: Za vrlo veliku proizvodnju jednostavnijih dijelova, flota strojeva s 3 osi može biti vrlo isplativa, posebno ako su vremena postavljanja minimalna u dijelu.

-

5-os: Iako strojevi za 5 osi imaju veće početne troškove, njihova sposobnost smanjenja postavljanja i konsolidacije operacija često dovodi do bržeg vremena ciklusa u dijelu za složene geometrije. To može rezultirati nižim ukupnim troškovima po dijelu za zamršene komponente visoke vrijednosti, čak i pri manjim količinama, smanjenjem rada, alata i nakon obrade. Za visoko složene dijelove, 5 osi također omogućuje proizvodnju "lampica" (bez nadzora) zbog smanjene ljudske intervencije.

-

-

Proračun: Početna ulaganja i operativni troškovi:

-

Početno ulaganje: Strojevi s 3 osi znatno su pristupačniji, što ih čini idealnim za startapove ili tvrtke s ograničenim kapitalom. Stroj s 5 osi predstavlja mnogo veći kapitalni troškovi zbog svojih naprednih mehanika, upravljačkih sustava i preciznih komponenti.

-

Operativni troškovi: Dok 5-osi strojevi imaju veće troškove rada satnice (napajanje, specijalizirani alat, visoko kvalificirani programeri/operatori, održavanje), oni se mogu nadoknaditi povećanom učinkovitošću, smanjenim otpadom i uklanjanjem sekundarnih operacija za složene dijelove. Pri izračunavanju istinskog troška, razmotrite ukupni trošak proizvodnje gotovog dijela, a ne samo satnicu.

-

-

Željena površinska završna obrada i točnost:

-

Ako je površinska završna obrada kritična i ne može tolerirati "korake stubišta" ili zahtijeva minimalnu naknadnu obradu, 5 osi nudi izrazitu prednost. Slično tome, za najvišu razinu dimenzijske točnosti na složenim geometrijama, mogućnost jedno-setupa od 5 osi smanjuje kumulativne pogreške.

-

-

Programiranje stručnosti i softvera:

-

Procijenite trenutne programijske vještine svog tima i mogućnosti vašeg postojećeg CAD/CAM softvera. Stroga za 5 osi zahtijeva sofisticiraniji softver i visoko obučene programere zbog složenosti koordinacije više osi i izbjegavanja sudara.

-

Kada koristiti 3 osi u odnosu na 5 osi

-

Odaberite 3 osi kada:

-

Dijelovi su relativno jednostavni, uglavnom prizmatični ili se mogu obraditi s 1-2 strane.

-

Proračunska ograničenja su stroga.

-

Prioritet je proizvodnja jednostavnih komponenti velikog količine.

-

Niža točnost i završna obrada na konturiranim površinama prihvatljiva su ili je naknadna obrada izvediva.

-

Imate dovoljno rada za ručno popravljanje ako je potrebno.

-

-

Odaberite 5 osi kada:

-

Dijelovi imaju složene geometrije, površine slobodnih oblika, podrezane ili značajke koje zahtijevaju pristup s više kutova.

-

Visoka preciznost i superiorna površinska završna obrada su kritični.

-

Smanjenje vremena postavljanja i povećanje ukupne učinkovitosti (za složene dijelove) najvažnije je.

-

Cilj ste "jedno-setup" obrade kako biste umanjili pogreške i vrijeme olova.

-

Izrađujete komponente visoke vrijednosti za industrije poput zrakoplovnih, medicinskih ili naprednih automobila.

-

Imate proračun za veće početno ulaganje i pristup kvalificiranim programskim talentom.

-

U konačnici, optimalni izbor često uključuje spoj tih razmatranja, a za mnoge proizvodne pogone, koje imaju i 3-osi i 5-osi sposobnosti pružaju najveću fleksibilnost za rješavanje različitih raspona projekata.

Budući trendovi u obradi CNC-a za više osi

Svijet višestrukih osnova CNC obrade daleko je od stagniranja. Vođena neumoljivim zahtjevima za većom preciznošću, većom učinkovitošću i složenijim mogućnostima dijela, tehnologija se i dalje razvija brzim tempom. Nekoliko ključnih trendova oblikovanje njegove budućnosti:

-

Povećana automatizacija i izrada svjetla:

-

Osim automatiziranih izmjenjivača alata i sustava paleta, integracija kolaborativnih robota (Cobots) za dijelove učitavanja/istovara, uklanjanja i kvalitete inspekcije postaje sve češća. To se gura prema potpuno automatiziranoj proizvodnji "svjetla", omogućujući strojevima da pokrenu 24/7 uz minimalni nadzor ljudskog, drastično povećavajući propusnost i smanjujući troškove rada.

-

-

Integracija umjetne inteligencije (AI) i strojnog učenja (ML):

-

AI i ML revolucioniraju CNC optimiziranjem procesa u stvarnom vremenu. To uključuje:

-

Prediktivno održavanje: AI algoritmi analiziraju podatke o senzorima (vibracije, temperatura, potrošnja energije) kako bi se predvidjela trošenje alata i potencijalni kvarovi strojeva prije Oni se javljaju, omogućujući proaktivno održavanje i smanjenje skupog zastoja.

-

Optimizacija Alat Spath: AI može analizirati prošle obrade podataka kako bi optimizirao parametre rezanja (feedovi, brzine, dubina rezanja) radi poboljšane učinkovitosti, završne obrade i života alata, čak i prilagođavanja varijacijama materijala.

-

Automatizirana kontrola kvalitete: Sustavi vida na AI pogonu mogu obavljati inspekciju u procesu, otkrivajući nedostatke i odstupanja u stvarnom vremenu.

-

-

-

Digitalna tehnologija blizanaca:

-

Stvaranje "digitalnog blizanaca" - virtualne replike fizičkog CNC stroja i cijelog procesa proizvodnje - dobiva privlačnost. To omogućava:

-

Sveobuhvatna simulacija: Pokretanje simulacija virtualne obrade za identificiranje potencijalnih sudara, optimizaciju alatnih staza i testiranje različitih strategija bez konzumiranja fizičkih resursa.

-

Praćenje i kontrola u stvarnom vremenu: Korištenje digitalnog blizanaca za praćenje performansi stvarne stroja u stvarnom vremenu, dijagnosticiranje problema i prilagodbe na daljinu.

-

-

-

Hibridna proizvodnja: aditiv se susreće s oduzimanjem:

-

Revolucionarni trend uključuje strojeve koji kombiniraju aditivnu proizvodnju (3D ispis) i oduzimanje mogućnosti obrade CNC -a u jednoj platformi. To omogućava:

-

Izgradnja i završetak: Additivno izgradnju dijela blizu mrežnog oblika (npr., Putem usmjerenog taloženja energije - DED), a zatim precizno obraditi ga do konačnih tolerancija i površinskog završetka u istom stroju.

-

Popravak i dodatak značajki: Popravak istrošenih ili oštećenih komponenti visoke vrijednosti dodavanjem materijala, a zatim obradom ili dodavanjem složenih značajki postojećim dijelovima. To smanjuje materijalni otpad i otvara nove mogućnosti dizajna.

-

-

-

Napredna povezanost i IoT (Internet of Things):

-

CNC strojevi su sve više povezani, dijeleći podatke po tvorničkom podu i šire. Ovo omogućuje:

-

Praćenje performansi u stvarnom vremenu: Operatori i menadžeri mogu pristupiti živim podacima o korištenju strojeva, produktivnosti i zdravlju.

-

Donošenje odluka usmjerenih na podatke: Uvidi iz agregiranih podataka mogu informirati o rasporedu proizvodnje, raspodjeli resursa i inicijativama kontinuiranog poboljšanja.

-

-

-

Održiva proizvodna praksa:

-

Industrija se kreće prema ekološki prihvatljivim rješenjima, uključujući energetski učinkovite strojeve, optimizirane strategije rezanja za smanjenje materijalnog otpada, poboljšane sustave filtracije i recikliranja rashladne tekućine i upotrebu održivijih tekućina za rezanje.

-

Softver i programiranje

Iza svakog precizno izrezanog dijela stoji pažljivo izrađen skup uputa, generirano i rafiniran kroz sofisticirani softver. Evolucija višestrukih osnova CNC obrade neraskidivo je povezana s napretkom u Računalni dizajn (CAD) i Računalna proizvodnja (CAM) Softver, zajedno s temeljnim jezikom programiranja CNC -a.

CAD/CAM softver za strojeve za 3 osi i 5 osi

Putovanje od digitalnog koncepta do fizičkog dijela započinje CAD -om i Cam -om.

-

CAD (Računalno dizajnirani): Ovaj se softver koristi za stvaranje 2D crteža i 3D modela dijela koji se proizvodi. Moderni CAD sustavi nude snažne alate za dizajniranje složenih geometrija, osiguravajući točnost dimenzije i pripremu modela za proizvodnju. Za obradu više osi, CAD softver mora biti sposoban za rukovanje vrlo zamršenim površinama i složenim sklopovima.

-

Cam (računalno proizvodnja): Ovdje se događa magija za obradu CNC -a. CAM softver uzima 3D model stvoren u CAD-u i prevodi ga u upute za čitanje. Ključne funkcije CAM softvera uključuju:

-

Generacija alata: Najkritičnija funkcija, stvaranje preciznih ruta, slijedit će alat za uklanjanje materijala. Za 3 osi, ove alatne staze su relativno jednostavne. Za 5 osi, CAM softver mora generirati visoko složene, sinkronizirane alatne staze koje koordiniraju svih pet osi, osiguravajući glatko kretanje, optimalne kutove rezanja i učinkovito uklanjanje materijala.

-

Upravljanje bibliotekom alata: Pohranjivanje i upravljanje podacima za različite alate za rezanje (promjeri, duljine, flaute, materijali itd.).

-

Proračun feedova i brzina: Utvrđivanje optimalne rotacijske brzine vretena i brzine kojom se alat kreće kroz materijal kako bi se postigao željeni završetak površine i život alata.

-

Otkrivanje sudara: Ono što je presudno, posebno za 5 osi, CAM softver simulira cijeli postupak obrade kako bi otkrio i spriječio sudare između alata za rezanje, držača alata, vretena, radnog dijela i komponenti strojeva. To sprječava skupu štetu i osigurava siguran rad.

-

Post-obrada: Posljednji korak gdje se generičke alatne staze generiraju CAM pretvaraju se u specifični dijalekt G-kod i m-koda koji određeni kontroler CNC strojeva može razumjeti. Ovo je visoko specijalizirana i kritična funkcija, jer slabo konfigurirani post-procesor može dovesti do pogrešaka u stroju ili suboptimalnih performansi.

-

Za obradu 5 osi , CAM softverske mogućnosti moraju biti izuzetno napredne. Potrebni su mu algoritmi koji mogu podnijeti istodobne pokrete, automatski naginjati alat za optimalno angažiranje i osigurati snažno izbjegavanje sudara u vrlo dinamičnom okruženju. Vodeća softverska rješenja CAM-a poput Autodesk Fusion 360, Siemens NX, MasterCam, Hypermill i Edgecam nude namjenske module i značajke posebno dizajnirane za više performanse višeosnih programiranja.

CNC programski jezici (G-kod i M-kod)

Na najnižoj razini, CNC strojevi komuniciraju kroz standardizirani, a opet često strojni, programski jezik koji se prvenstveno sastoji od G-code and M-kod .

-

G-Code (geometrijski kod): Ovo je temeljni jezik koji diktira geometrijske pokrete stroja. G-kodovi kažu stroj gdje krenuti, Kako brzo , i Uz koji put . Primjeri uključuju:

-

G00: Brzo propadanje (pomaknite se maksimalnom brzinom bez rezanja). -

G01: Linearna interpolacija (pomaknite se u ravnoj liniji s navedenom brzinom unosa). -

G02/G03: Kružna interpolacija (pomaknite se u luku u smjeru kazaljke na satu/u smjeru suprotnom od kazaljke na satu). -

G90/G91: Apsolutno/inkrementalno pozicioniranje. -

Ostali G-kodovi kontroliraju aspekte poput odabira ravnine, kompenzacije rezača i konzerviranih ciklusa (unaprijed programirani nizovi za bušenje, dodirivanje itd.).

-

-

M-Code (razni kod): Ovi kodovi kontroliraju pomoćne funkcije stroja koje nisu izravno povezane s kretanjem alata. M-kodovi kažu stroj što učiniti. Primjeri uključuju:

-

M03/M04: Vreteno na (u smjeru kazaljke na satu/suprotno od kazaljke na satu). -

M05: Stinjeno zaustavljanje. -

M06: Promjena alata. -

M08/M09: Rashladno sredstvo. -

M30: Kraj programa i resetiranje.

-

Dok CAM softver automatski generira većinu ovih kodova, kvalificirani CNC programer i dalje razumije G-code i M-kod za uklanjanje pogrešaka programa, optimizaciju učinkovitosti i izvršavanje ručnih uređivanja na prodavaonici. Za strojeve za više osi, čista volumen i složenost generiranog G-koda može biti neizmjerna, što se oslanja na napredni CAM softver i robusne post-procesore apsolutno kritičnim.

Alati za simulaciju i optimizaciju

S obzirom na složenost i troškove povezane s višeosnim alatima za obradu, simulaciju i optimizaciju CNC-a više nisu raskoši, već nužne.

-

CNC simulacijski softver: Ovaj softver uzima generirani G-kod i stvara virtualni prikaz postupka obrade. Omogućuje programerima i operatorima da:

-

Provjerite Alat Spaths: Vizualno potvrdite da alat slijedi predviđeni put.

-

Otkrivanje sudara: Identificirajte potencijalne rušenja između alata, držača, radnog dijela, učvršćenja i komponenti stroja prije nego što se pojave na stvarnom stroju. To je od vitalnog značaja za 5-osi operacije gdje složeni pokreti značajno povećavaju rizik od sudara.

-

Provjerite ima li Gougesa/Undercuts: Osigurajte da program slučajno ne ukloni previše materijala ili ne ostavi neželjeni materijal.

-

Analiza uklanjanja materijala: Pogledajte kako se dio razvija kroz faze obrade.

-

Smanjite vrijeme dokazivanja: Temeljito simuliranjem postupka praktički, potreba za skupim i dugotrajnim fizičkim "suhim trčanjima" ili "dokazanim" na stroju značajno se smanjuje, što dovodi do bržeg pokretanja proizvodnje.

-

Vodeći alati za simulaciju često uključuju značajke poput "Digital Twin" mogućnosti, gdje virtualni stroj precizno oponaša kinematiku i ponašanje pravog stroja.

-

-

Alati za optimizaciju: Ovi alati nadilaze jednostavno provjeru koda; Aktivno nastoje poboljšati.

-

Optimizacija brzine punjenja: Automatski prilagodite brzine dovoda na temelju angažiranja materijala i opterećenja alata kako biste maksimizirali uklanjanje materijala uz osiguravanje životnog vijeka alata i završne obrade. To može značajno smanjiti vrijeme ciklusa.

-

Smanjenje zraka: Minimizirajte pokrete koji se ne kupuju (gdje se alat kreće kroz zrak) kako biste poboljšali učinkovitost.

-

Glatko stvaranje pokreta: Za 5 osi optimiziraju alatne staze kako bi se osiguralo glatko, kontinuirano kretanje, što smanjuje trošenje strojeva i poboljšava kvalitetu površine.

-

Ukratko, sofisticirani softverski ekosustav koji obuhvaća CAD, CAM, programski jezici i alate za simulaciju/optimizaciju je intelektualni motor koji pokreće CNC obradu više osi. Kako dijelovi postaju složeniji, a proizvodni zahtjevi se pojačavaju, kontinuirana inovacija u tim softverskim rješenjima ostat će presudna za guranje granica onoga što je moguće.