Uvod

Injekcijsko prešanje najlona: opsežan vodič

Injekcijsko prešanje sdoji kao pojedinačna većina važan i široko kiliišten proces za masovnu proizvodnju plastičnih dijelova. Ova tehnika proizvodnje uključuje ubrizgavanje rastaljenog materijala u šupljinu kalupa, gdje se hladi i skrućuje u konačni željeni oblik. Proces je odgovoran za stvaranje svega, od uobičajenih kućanskih potrepština i sofisticirane medicinske opreme do kritičnih automobilskih komponenti.

Iako je sama tehnika svestrana, njezin uspjeh ovisi o svojstvima korištenog materijala. Uđi Najlon , također poznat kemijski kao poliamid (PA) .

Najlon je visokoučinkovita termoplastika, što znači da se može opetovano taliti i reformirati bez značajne kemijske degradacije. Od svog izuma, postala je jedna od najpopularnijih i najvažnijih inženjerskih plastika na svijetu.

Zašto je najlon popularan izbor za injekcijsko prešanje

Popularnost najlona u injekcijskom prešanju ukorijenjena je u njegovoj jedinstvenoj ravnoteži svojstava koja su često nedostupna u drugoj, jeftinijoj plastici:

-

Izvanredna mehanička svojstva: Najlon offers a combination of high snaga, krutost i žilavost , što ga čini idealnim za dijelove izložene velikim opterećenjima i naprezanjima.

-

Vrhunska otpornost na trošenje: Posjeduje inherentno nizak koeficijent trenja , što ga čini materijalom izbora za dijelove koji uključuju kretanje ili klizanje po drugim površinama, kao što su zupčanici i ležajevi.

-

Toplinska stabilnost: Može izdržati više radne temperature od mnogih drugih uobičajenih termoplasta, ključan za primjenu u odjeljcima motora ili električnim komponentama.

-

Kemijska otpornost: Nudi dobru otpornost na mnoga ulja, goriva i otapala.

Sposobnost brze transformacije sirovih poliamidnih peleta u složene, izdržljive i precizno konstruirane dijelove čini brizganje najlona nezamjenjiv proces u brojnim industrijama visoke potražnje.

Što je najlonsko injekcijsko prešanje?

Definicija i osnovni proces

Najlon injection molding je proces proizvodnje velike količine koji se koristi za izradu složenih, trodimenzionalnih dijelova ubrizgavanjem rastaljene poliamid (najlon) u šupljinu kalupa. Kao termoplast, najlon se zagrijava dok ne postane tekući, tjera se pod visokim pritiskom u zatvoreni kalup, ostavlja da se ohladi i skrutne, te se na kraju izbacuje kao gotov dio.

Proces je u osnovi sličan injekcijskom prešanju druge plastike, ali zahtijeva posebnu pozornost na temperaturu, kontrolu vlage i tlak ubrizgavanja zbog jedinstvenih karakteristika materijala najlona (posebno njegove visoke točke taljenja i higroskopnosti).

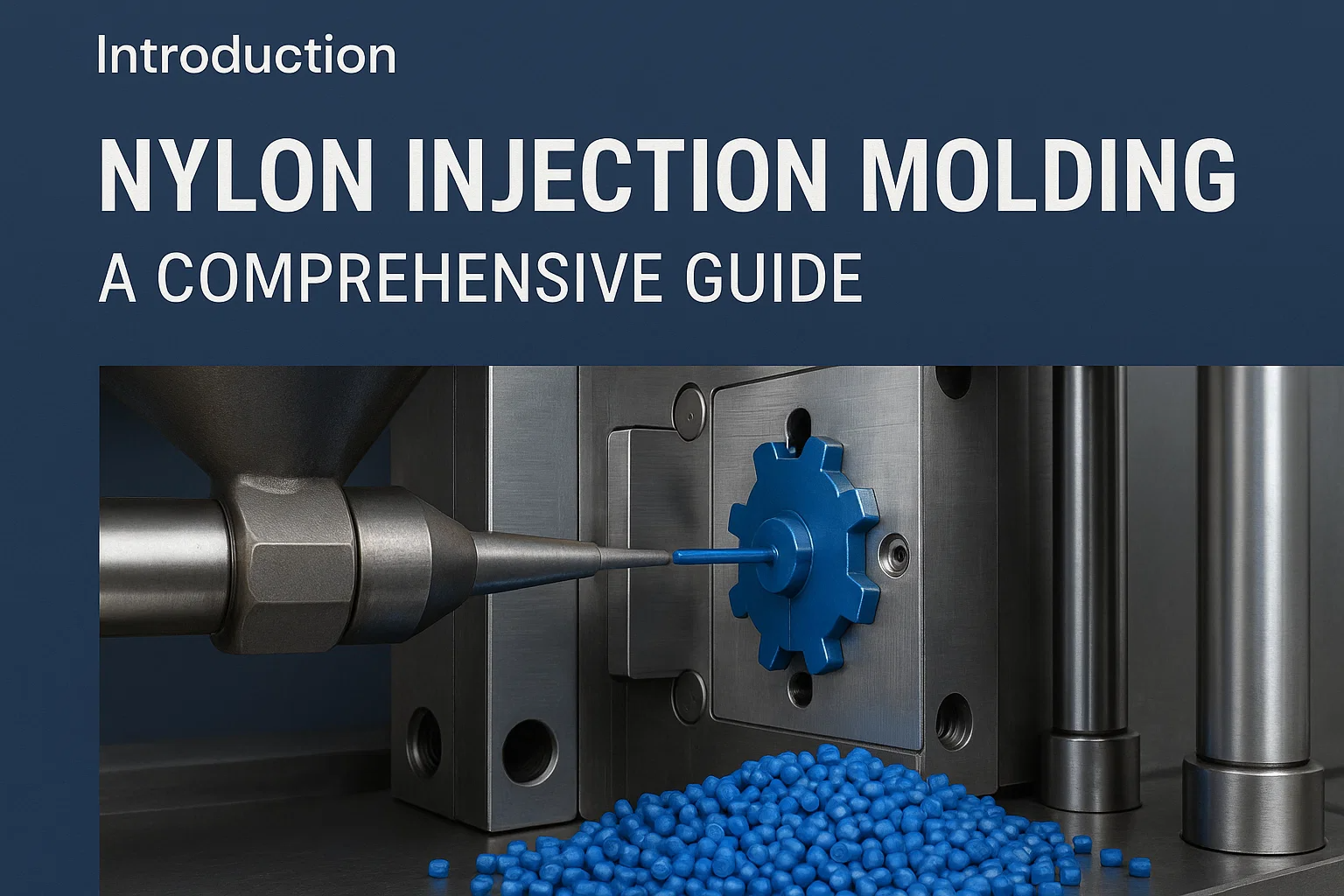

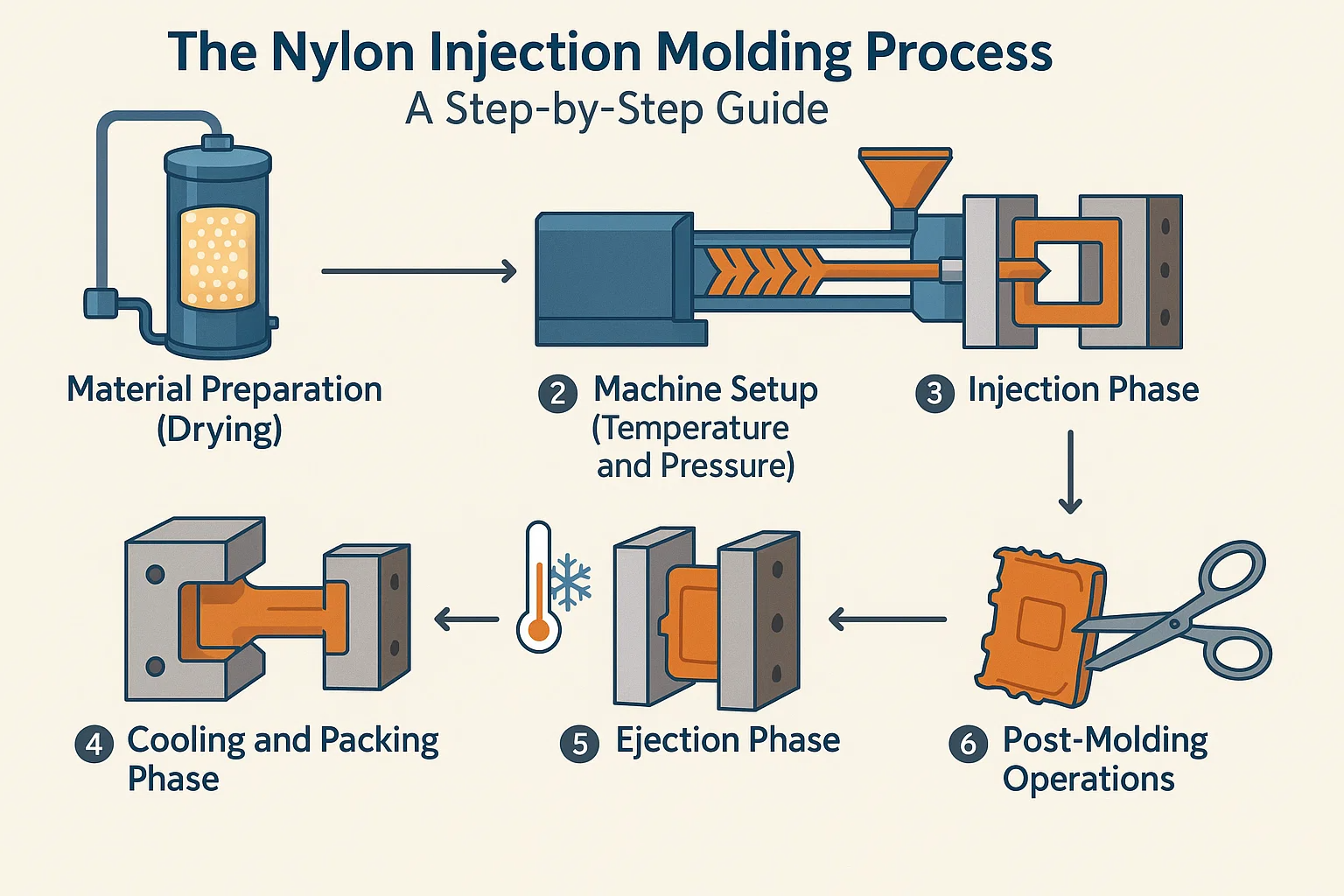

Ključni koraci u brizganju najlona

Cijeli proces je cikličan i uključuje četiri osnovne faze:

1. Taljenje i plastificiranje

Sirovi najlonski materijal (obično u obliku peleta) dovodi se iz spremnika u grijanu bačvu. A klipni vijak unutar cijevi škare i sabija materijal. Kombinacija topline iz grijača bačve i topline trenja od pomicanja vijka topi najlon i pomiče ga prema prednjem dijelu bačve. Ovaj korak mora biti pažljivo kontroliran kako bi se spriječilo toplinska degradacija najlona, što može ugroziti mehanička svojstva konačnog dijela.

2. Injektiranje i punjenje

Nakon što se nakupi dovoljna količina rastaljenog najlona, vijak se brzo pomiče naprijed, djelujući kao klip. Ova radnja tjera rastaljeni najlon pod vrlo visokim tlakom kroz mlaznicu, kanal, vodilice i vrata, konačno ispunjavajući šupljinu kalupa. Brzina ubrizgavanja i pritisak ključni su i moraju se optimizirati kako bi se osiguralo da kristalni najlon tankih stijenki ispuni sve dijelove bez uzrokovanja oštećenja kao kratki kadrovi or mlaznica .

3. Hlađenje i pakiranje

Nakon što je šupljina kalupa ispunjena, kratko tlak pakiranja (ili držanja). održava se kako bi se kompenziralo skupljanje materijala kada se počne hladiti i stvrdnjavati. Najlon je polukristalna plastika, što znači da se značajno skuplja. Ovaj pritisak pakiranja je vitalan za smanjenje nedostataka kao što su tragovi sudopera i ensuring dimensional accuracy. Cooling water circulating through channels in the mold removes heat, causing the part to solidify.

4. Izbacivanje

Nakon što je dio dovoljno krut, kalup se otvara i igle za izbacivanje gurnite gotov najlonski dio iz šupljine. Budući da najlonski dijelovi mogu biti relativno čvrsti čak i kada su topli, to je prikladno kutovi gaza i pin locations are critical to ensure smooth ejection without damaging the part or the mold. The mold then closes, ready to begin the next cycle.

Vrste najlonskih materijala i kompozita

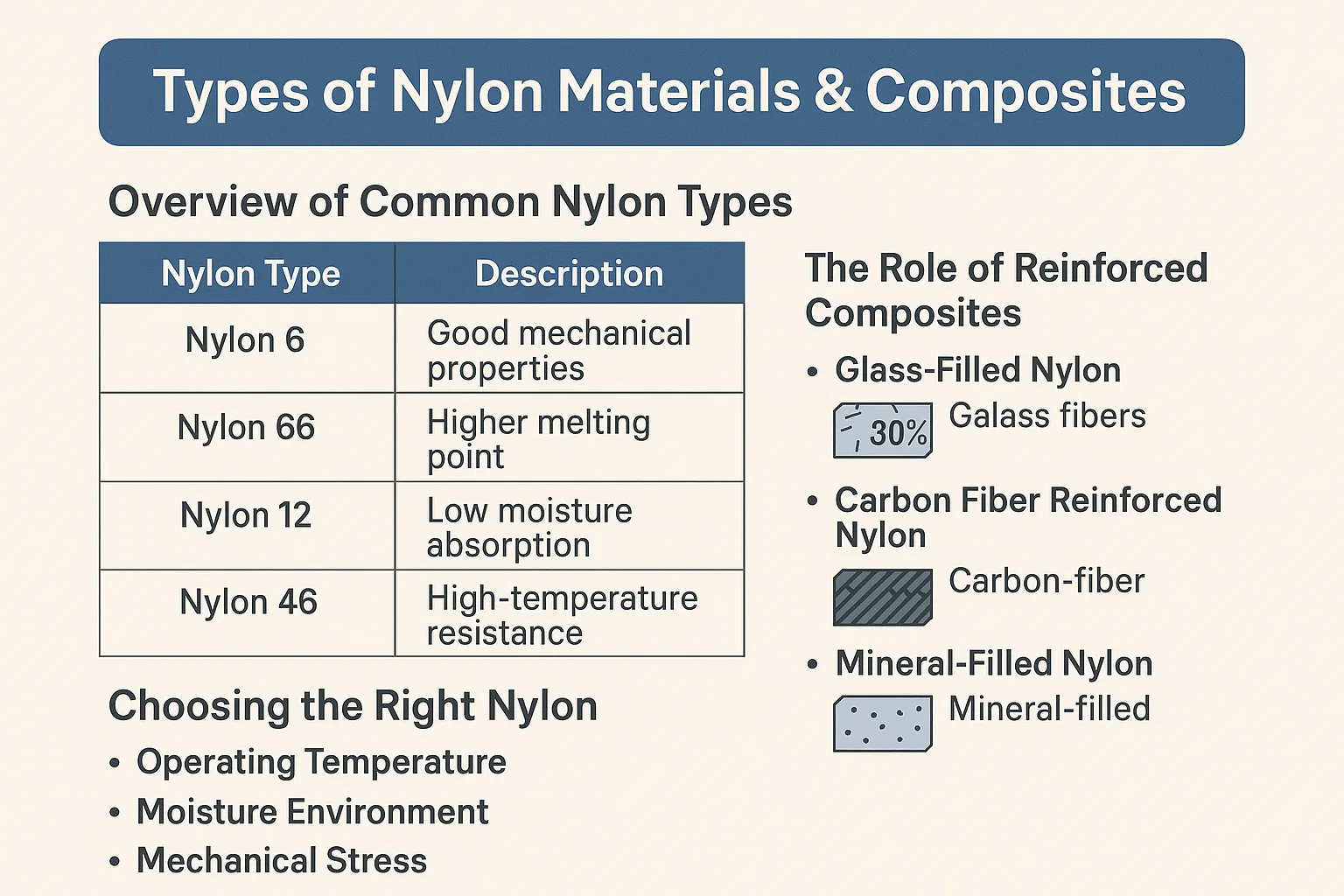

Dok se često naziva jednostavno "najlon", poliamid obuhvaća obitelj materijala, svaki s jedinstvenom kemijskom strukturom koja diktira njegova svojstva i prikladnost za različite primjene injekcijskog prešanja. Dva broja koja slijede iza "najlona" (npr. najlon 6, najlon 66) odnose se na broj ugljikovih atoma u početnim monomerima.

Pregled uobičajenih vrsta najlona

| Najlon Type | Primarne karakteristike | Ključne aplikacije |

| Najlon 6 (PA6) | Dobra ravnoteža mehaničke čvrstoće, krutosti i otpornosti na udarce; lakši za obradu od PA66. Veća apsorpcija vlage od PA66. | Automobilske obloge, dijelovi uređaja, zupčanici, ležajevi, kućišta električnih alata. |

| Najlon 66 (PA66) | Viša temperatura taljenja, vrhunska toplinska i kemijska otpornost i bolja svojstva trošenja od PA6; veći troškovi obrade. | Poklopci motora, krajnji spremnici hladnjaka, električni priključci, strukturne komponente za visoke temperature. |

| Najlon 12 (PA12) | Najniža gustoća i najmanja apsorpcija vlage među uobičajenim najlonkama; izvrsna kemijska otpornost i dimenzijska stabilnost. | Cijevi za gorivo, cijevi zračnih kočnica, precizne komponente koje zahtijevaju izvrsnu stabilnost dimenzija. |

Uloga ojačanih kompozita

Za primjene koje zahtijevaju veću čvrstoću, krutost ili toplinsku izvedbu, najlon se često miješa s punilima za ojačavanje.

-

Najlon punjen staklom: Najčešći kompozit uključuje dodavanje staklena vlakna (npr. najlon 6 GF30, što znači najlon 6 s 30% staklenih vlakana). Ovo drastično povećava materijal vlačna čvrstoća, krutost (modul) i toplinska temperatura otklona . Međutim, također povećava skupljanje materijala, što može dovesti do većeg iskrivljenost i requires careful mold design.

-

Najlon ojačan karbonskim vlaknima: Koristi se kada su maksimalna krutost, čvrstoća i smanjena težina kritični. Karbonska vlakna pruža vrhunska mehanička svojstva, ali ima veću cijenu materijala.

-

Najlon punjen mineralima: Koristi se za poboljšanje dimenzionalne stabilnosti, smanjenje skupljanja i postizanje glatkijih završnih obrada površine, iako obično uz kompromis u udarnoj čvrstoći.

Odabir pravog najlona

Odabir odgovarajućeg najlona uključuje pažljiv kompromis između konkurentskih svojstava materijala i cijene:

-

Radna temperatura: Ako je dio u blizini izvora topline, viša točka taljenja Najlon 66 ili a kompozit punjen staklom često je potrebno.

-

Okruženje vlage: Za dijelove koji će raditi u visokoj vlažnosti ili pod vodom, Najlon 12 nudi najbolje dimenzionalna stabilnost zbog niske apsorpcije vode.

-

Mehanički stres: Dijelovi pod stalnim opterećenjem ili jakim udarima općenito zahtijevaju visoko kristalni stupanj ili a ispunjen staklom verzija od Najlon 6 or 66 .

Prednosti korištenja najlona u injekcijskom prešanju

Uspjeh najlona kao inženjerske plastike zahvaljuje njegovoj impresivnoj kombinaciji mehaničkih, toplinskih i kemijskih svojstava, koja nudi jasne prednosti u odnosu na plastiku koja se obično koristi, pa čak i na neke metale.

1. Visoka čvrstoća i krutost

Vrste najlona (osobito PA66 i kompoziti punjeni staklom) pokazuju se izvrsno vlačna čvrstoća i modul elastičnosti (ukočenost). To ih čini idealnima za konstrukcijske komponente koje moraju podnijeti značajna opterećenja bez deformiranja, kao što su nosači, poluge i kućišta strojeva.

2. Izvrsna otpornost na trošenje i habanje

Najlon ima inherentno nisku koeficijent trenja i high abrasion resistance. This property is paramount for dynamic applications where parts slide or rub against one another.

-

Ključna primjena: Najlon is frequently used for self-lubricating parts like zupčanici, ležajevi i čahure , smanjujući potrebu za vanjskim mazivima.

3. Dobra kemijska otpornost

Poliamidi nude jaku otpornost na širok raspon organskih kemikalija, uključujući:

-

Ulja i masti: Ključno za komponente automobilskih i industrijskih strojeva.

-

goriva: Čini ga prikladnim za dijelove sustava goriva.

-

Otapala: Omogućuje izdržljivost u teškim uvjetima čišćenja ili rada.

4. Visoka otpornost na toplinu

U usporedbi s mnogim uobičajenim termoplastima poput polietilena (PE) ili polipropilena (PP), najlon može izdržati znatno višim radnim temperaturama . To posebno vrijedi za najlon 66, a još više kada je ojačan staklenim vlaknima, što drastično povećava Temperatura otklona topline (HDT) . Ova toplinska stabilnost omogućuje njegovu upotrebu u zahtjevnim primjenama kao što su automobilski dijelovi ispod haube.

5. Otpornost na zamor i udar

Najlon ima izvrsnu otpornost na umor , što znači da može izdržati ponovljene cikluse naprezanja (utovar i rasterećenje) bez pucanja. Nadalje, mnoge vrste najlona, osobito tipovi bez punjenja, dobro se održavaju otpornost na udarce čak i pri nižim temperaturama, osiguravajući trajnost protiv iznenadnih udara.

6. Dobra električna izolacijska svojstva

Najlon je učinkovit električni izolator. Visoko je dielektrična čvrstoća i resistance to tracking make it a common choice for:

-

Električni priključci: Osiguravanje ispravnog i sigurnog toka struje.

-

Kućišta i izolatori: Zaštita osjetljive elektronike.

Nedostaci korištenja najlona u injekcijskom prešanju

Unatoč svojim brojnim prednostima kao inženjerske plastike visokih performansi, najlon predstavlja specifične izazove u pogledu materijala i obrade koji se moraju riješiti za uspješno prešanje ubrizgavanjem.

1. Visoko upijanje vlage (higroskopska priroda)

Najznačajniji izazov s najlonom je njegov higroskopne prirode — lako upija vlagu iz okoline.

-

Utjecaj na materijal: Prije kalupljenja, prekomjerna vlaga dovodi do hidroliza tijekom procesa taljenja na visokoj temperaturi. Ova reakcija razgrađuje polimerne lance, što rezultira ozbiljnim gubitkom molekularne težine i time dramatičnim smanjenjem mehaničke čvrstoće i otpornosti na udar konačnog dijela (često se manifestira kao krtost).

-

rješenje: Najlon must be thoroughly osušeni do vrlo niskog sadržaja vlage (obično manje od 0,1% za PA66) neposredno prije obrade.

2. Dimenzijska nestabilnost zbog vlage

Nakon oblikovanja, najlonski će dijelovi apsorbirati vlagu dok ne postignu ravnotežu s okolinom. Ovo upijanje vlage uzrokuje da materijal nabreknuti , što dovodi do značajnih dimenzionalne promjene .

-

Razmatranje dizajna: Dizajneri moraju uzeti u obzir razliku u dimenzijama između suhog, izlivenog dijela i stabiliziranog, kondicioniranog dijela, posebno za komponente koje zahtijevaju visoku preciznost.

3. Potencijal za hidrolizu i razgradnju

Kao što je spomenuto, ako je tijekom topljenja prisutna vlaga, materijal se razgrađuje. Čak i ako je pravilno osušen, najlon ima relativno uzak prozor obrade u usporedbi s nekim drugim termoplastima. Pregrijavanje ili predugo vrijeme zadržavanja u bačvi može uzrokovati toplinska degradacija , što dovodi do:

-

Promjena boje (često žuti).

-

Smanjena mehanička svojstva .

-

Oslobađanje korozivnog plina amonijaka.

4. Visoko skupljanje materijala

Najlon je polukristalni polimer, što znači da se njegova unutarnja struktura značajno mijenja nakon hlađenja. To dovodi do relativnog veliko i anizotropno (neravnomjerno) volumetrijsko skupljanje (često 1% do 2%).

-

Posljedica: Visoko skupljanje povećava rizik od iskrivljenost i makes maintaining tight dimensional tolerances more challenging than with amorphous plastics.

5. Veći trošak

U usporedbi s uobičajenom termoplastikom poput polipropilena (PP) ili polietilena (PE), najlonske vrste općenito su skuplji . Trošak je opravdan vrhunskom izvedbom, ali to je faktor koji ograničava njegovu upotrebu na inženjerske primjene gdje se strogo zahtijeva njegova čvrstoća i otpornost na toplinu.

Razmatranja dizajna za injekcijsko prešanje najlona

O učinkovitom dizajnu dijelova nema pregovaranja kada se radi s kristalnim materijalima poput najlona. Dizajneri moraju dati prioritet ujednačenosti i glatkim prijelazima kako bi upravljali velikim skupljanjem materijala, minimizirali unutarnja naprezanja i osigurali učinkovitu obradu.

1. Smjernice za debljinu stijenke

-

Ujednačenost je ključna: Najvažnije pravilo je održavanje a jednolika debljina stijenke kroz cijeli dio. Budući da se najlon značajno skuplja nakon hlađenja, varijacije u debljini dovest će do različitih brzina hlađenja, što je primarni pokretač unutarnji stres i iskrivljenost .

-

Optimalna debljina: Dok se određene smjernice razlikuju ovisno o stupnju, tipične debljine stijenki kreću se od 0,040 do 0,150 inča (1,0 do 3,8 mm) . Treba izbjegavati deblje stijenke ili ih izrezati kako bi se održala ujednačenost.

2. Dizajn rebra za dodatnu čvrstoću

Rebra su neophodna za povećanje snage i krutosti bez dramatičnog povećanja debljine stijenke.

-

Debljina rebra: Debljina rebra treba biti između 50% i 60% nominalne debljine stijenke koju nosi. Ako rebro napravite predebelo, riskirate stvaranje a oznaka sudopera na suprotnoj površini.

-

Visina rebra: Visina rebra općenito ne smije biti veća od tri puta nominalne debljine stijenke.

3. Kutovi gaza za jednostavno izbacivanje

Budući da su najlonski dijelovi kruti i izbacuju se dok su još topli, potreban je dovoljan propuh (konus) kako bi se osiguralo da se glatko oslobode iz kalupa bez ogrebotina ili savijanja.

-

Minimalni gaz: Ciljajte na minimalni gaz od 0,5° do 1,0° po strani. Za duboko izvlačenje ili teksturirane površine, povećajte kut propuha na 2° ili više .

4. Položaj i dizajn vrata

Vrata su ulazna točka za rastaljenu plastiku, a njihovo postavljanje značajno utječe na kvalitetu dijelova, posebno za materijale koji se skupljaju kao što je najlon.

-

Smanjite pletene linije: Locirajte vrata kako biste gurnuli prednju stranu taline u nekritična područja, kao što je zavar ili pletena linija stvorena kada se dvije fronte taline susretnu imat će smanjenu čvrstoću.

-

Veličina vrata: Vrata bi trebala biti dovoljno velika da omoguće dovoljno tlak pakiranja prenositi u šupljinu, što je bitno za smanjenje tragovi sudopera i controlling shrinkage.

-

Control Iskrivljenost: Vrata u blizini područja s teškim elementima ili velikim, ravnim dijelovima kako bi se osigurala primjena potrebnog pritiska pakiranja gdje je najvjerojatnije da će skupljanje uzrokovati savijanje.

5. Izbjegavanje koncentracija stresa

-

Radijusi kutova: Izbjegavajte oštre unutarnje kutove. Oštri kutovi od 90° stvaraju točke koncentracije naprezanja gdje postoji velika vjerojatnost da će dio puknuti ili otkazati pod opterećenjem.

-

Preporučeni radijus: Svi unutarnji kutovi trebaju imati polumjer od najmanje 50% debljine susjedne stijenke (R ≥ 0,5T) .

Proces brizganja najlona: vodič korak po korak

Uspješno oblikovanje najlona zahtijeva pažljivu pozornost na parametre procesa, prvenstveno vođene njegovom osjetljivošću na vlagu i njegovom polukristalnom prirodom.

1. Priprema materijala (sušenje)

Ovo je vjerojatno najkritičniji korak. Zbog najlona higroskopne prirode , vlaga apsorbirana iz zraka mora se ukloniti prije topljenja. Ako se ne osuši, vlaga uzrokuje degradaciju materijala hidroliza tijekom obrade, što rezultira slabim, lomljivim dijelovima.

-

zahtjev: Najlon must be dried in a sušilo za sušenje ili vakuumsku pećnicu do razine preostale vlage od manje od 0,1% (često niže za PA66).

-

Postupak: Sušenje obično traje 4-6 sati na temperaturama između 80°C i 110°C (176°F i 230°F) , ovisno o specifičnoj vrsti najlona i sadržaju punila.

2. Postavljanje stroja (temperatura i tlak)

Najlon zahtijeva visoke temperature obrade zbog svoje visoke točke taljenja.

-

Temperatura taljenja: Profil temperature bačve postavljen je za postizanje temperature taljenja koja osigurava da je najlon potpuno otopljen, ali sprječava toplinsku degradaciju. Tipične temperature taline kreću se od 230°C do 300°C (446°F do 572°F) .

-

Temperatura kalupa: A visoka temperatura kalupa neophodan je za najlon (često između 80°C i 120°C / 176°F i 248°F ). Topliji kalup pomaže u održavanju fluidnosti taline, olakšava potpunu kristalizaciju, smanjuje unutarnje naprezanje i minimizira iskrivljenost .

-

Povratni pritisak: Nizak do umjeren protutlak općenito se koristi kako bi se osigurala dobra homogenizacija taline bez stvaranja prekomjerne smične topline, koja bi mogla uzrokovati degradaciju.

3. Faza ubrizgavanja

Rastaljeni najlon se ubrizgava u šupljinu kalupa.

-

Brzina ubrizgavanja: A velika brzina ubrizgavanja često se preferira za brzo ispunjavanje šupljine kalupa dok je talina najlona još vruća i tekuća. Ovo je ključno za prevenciju kratki kadrovi i minimizing the formation of prominent pletena linijas (linije za zavarivanje).

-

Tlak ubrizgavanja: Visoki tlakovi ubrizgavanja obično su potrebni kako bi se prevladala viskoznost najlona i osiguralo gusto pakiranje.

4. Faza hlađenja i pakiranja

Kako se najlon hladi, značajno se skuplja.

-

Tlak pakiranja (držanja): Tlak se održava odmah nakon ubrizgavanja ( faza pakiranja ) kako bi se više materijala uguralo u šupljinu kako bi se kompenziralo volumetrijsko skupljanje. Ovaj pritisak je ključan za sprječavanje tragovi sudopera u debelim dijelovima i osiguravanje točnosti dimenzija.

-

Vrijeme hlađenja: Hlađenje mora biti dovoljno kako bi se kristalna struktura potpuno razvila i osiguralo da je dio dovoljno krut za izbacivanje bez deformacije.

5. Faza izbacivanja

Kada se ohladi, kalup se otvara, a sustav za izbacivanje uklanja dio.

-

Rukovanje: Dijelovi se izbacuju dok je kalup još vruć. Pravilno kutovi gaza i well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. Poslije kalupljenja

-

Podrezivanje/Uklanjanje svjetla: Uklanjanje ostataka vrata, vodilica i bilo kakvog bljeska.

-

Uvjetovanje (nije obavezno, ali uobičajeno): Budući da je dio suh i dimenzijski stabilan kao ukalupljen ali krto, često je uvjetovan namakanjem u toplu vodu ili izlaganjem okolini kontrolirane vlažnosti. To omogućuje dijelu da upije vlagu, vraćajući namjeravanu žilavost, fleksibilnost i otpornost na udarce.

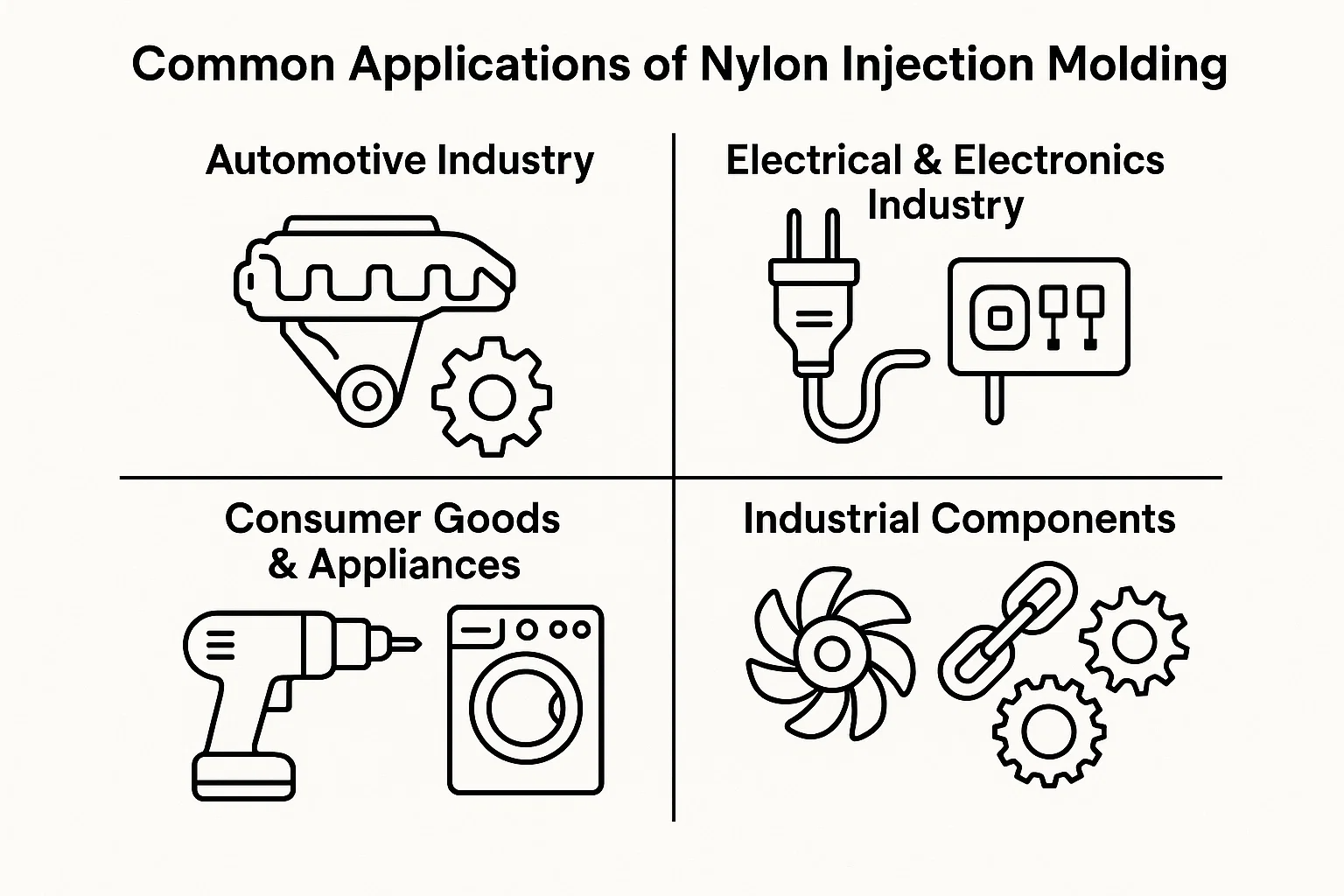

Uobičajene primjene najlonskog injekcijskog prešanja

Najlonska jedinstvena kombinacija visoke čvrstoće, otpornosti na toplinu i izvrsnih svojstava trošenja čini ga preferiranim izborom za zamjenu metala u mnogim zahtjevnim primjenama u raznim industrijama.

1. Automobilska industrija

Automobilski sektor jedan je od najvećih potrošača brizganog najlona, posebno ojačanih vrsta (PA6 i PA66 punjenih staklom), gdje je izvedba u okruženjima s visokom toplinom ključna.

-

Komponente ispod haube: Poklopci motora, usisne grane, komponente rashladnog sustava (spremnici na kraju hladnjaka) i kućišta filtera ulja.

-

Mehanički dijelovi: Zupčanici, ležajevi, potisne pločice i čahure koji zahtijevaju malo trenje i visoku izdržljivost.

-

Sigurnost i struktura: Spremnici zračnih jastuka i razni strukturni nosači i kopče.

2. Elektrotehnička i elektronička industrija

Zbog svoje visoke dielektrične čvrstoće i otpornosti na toplinu, najlon je idealan za komponente koje upravljaju snagom ili zahtijevaju svojstva otpornosti na vatru.

-

Konektori i kućišta: Električni utikači, terminalni blokovi, kućišta električnih alata i komponente prekidača.

-

Izolatori: Odstojnici, postolja i razne izolacijske barijere.

3. Roba široke potrošnje i uređaji

Najlon se koristi tamo gdje su potrebni izdržljivost, elegantna estetika i otpornost na habanje u svakodnevnim predmetima.

-

električni alati: Kućišta i unutarnji pokretni dijelovi za bušilice, brusilice i pile.

-

Uređaji: Zupčanici, bregovi i strukturni dijelovi za perilice rublja, usisavače i kuhinjske uređaje.

-

Sportska oprema: Skijaški vezovi, biciklističke komponente i izdržljive kopče.

4. Industrijske komponente

Izvrsna otpornost na kemikalije i habanje najlona čini ga kritičnim za rukovanje tekućinama i teškim strojevima.

-

Fluidni sustavi: Dijelovi pumpi, tijela ventila, impeleri i fluidne spojke zbog otpornosti na ulja i kemikalije.

-

Strojevi: Valjci, vodilice lanca, lančanici i habajuće ploče.

5. Medicinski uređaji

Najlon 6 i najlon 66, posebno specijalizirane, biokompatibilne vrste, koriste se za komponente koje zahtijevaju sterilizaciju i preciznu mehaničku funkciju.

-

Kirurški instrumenti: Ručke, stezaljke i komponente koje se ne mogu ugraditi.

-

Dijagnostička oprema: Kućišta i mehanički dijelovi.

Rješavanje uobičajenih problema s brizganjem najlona

Čak i uz optimalan dizajn i postavljanje stroja, mogu se pojaviti problemi. Učinkovito rješavanje problema s najlonskim dijelovima zahtijeva razumijevanje kako se veliko skupljanje materijala, kristalnost i osjetljivost na vlagu manifestiraju kao nedostaci.

1. Savijanje (deformacija)

Warpage je iskrivljenje ili uvijanje dijela nakon hlađenja, a to je najčešći problem s polukristalnim materijalima poput najlona.

-

Uzroci:

-

Neravnomjerno hlađenje: Primarni uzrok; često zbog neujednačene debljine stjenke ili nedovoljnog hlađenja u određenim područjima kalupa.

-

Anizotropno skupljanje: Visoko i usmjereno skupljanje, posebno kod materijala punjenih staklom.

-

Niska temperatura kalupa: Prehladan kalup sprječava ravnomjernu kristalizaciju.

-

-

rješenja:

-

Povećajte temperaturu kalupa: Topliji kalup (bliže 100 °C) osigurava sporije, ravnomjernije hlađenje i rast kristala.

-

Optimizirajte lokaciju vrata: Postavite vrata kako biste uravnotežili protok taline i kontrolirali smjer skupljanja.

-

Pregled dizajna: Osigurati debljina stijenke je što ujednačeniji.

2. Oznake sudopera (udubljenja)

Oznake sudopera su lokalizirana udubljenja na površini dijela, koja se obično pojavljuju nasuprot debelim dijelovima, rebrima ili izbočinama.

-

Uzroci:

-

Nedovoljan pritisak pakiranja: Tijekom faze pakiranja nije ugurano dovoljno materijala da bi se kompenziralo unutarnje skupljanje.

-

Previsoka debljina stijenke: Jezgri debelog dijela potrebno je predugo da se ohladi i skuplja se iznutra.

-

-

rješenja:

-

Povećajte pritisak i vrijeme pakiranja: Održavajte visoki pritisak dulje kako biste doveli materijal u skupljajuću jezgru.

-

Povećaj veličinu vrata: Veća vrata omogućavaju učinkovit prijenos pritiska pakiranja.

-

Redizajn: Smanjite debljinu problematičnog dijela ili ga izvadite.

-

3. Pletene linije (zavarene linije)

Pletene linije (ili linije zavara) pojavljuju se tamo gdje se spajaju dvije fronte taline, često oko rupa ili umetaka. Najlonu su te strune slabe točke.

-

Uzroci:

-

Niska temperatura taljenja/spora brzina: Najlon se previše hladi prije nego što se fronte taline susretnu, sprječavajući pravilno stapanje.

-

-

rješenja:

-

Povećanje temperature taljenja: Osigurati the nylon is hot enough for better molecular mixing upon meeting.

-

Povećanje brzine ubrizgavanja: Napunite šupljinu brže kako bi prednja strana taline ostala vruća.

-

Redizajn: prilagoditi položaj vrata za pomicanje pletene linije na manje strukturno kritično ili skriveno područje.

-

4. Kratki snimci (nepotpuno punjenje)

A kratki hitac je neuspjeh u potpunom ispunjavanju šupljine kalupa, ostavljajući prazne prostore.

-

Uzroci:

-

Niska temperatura taljenja: Najlon je previše viskozan da bi potpuno tekao.

-

Nedovoljan tlak/brzina ubrizgavanja: Nema dovoljno sile ili brzine da se materijal gurne do kraja šupljine.

-

-

rješenja:

-

Povećajte temperaturu taline i brzinu ubrizgavanja.

-

Odzračite plijesan: Osigurati air can escape the cavity, especially in deep pockets.

-

5. Mlaz (trag poput crva)

Mlaznica događa se kada se rastaljeni najlon brzo izbaci u šupljinu kroz mala vrata, uzrokujući da se uvija poput potoka umjesto da se glatko širi.

-

Uzroci:

-

Prevelika brzina ubrizgavanja kroz mali otvor kapije.

-

Loš dizajn vrata: Vrata ciljaju izravno u veliko, otvoreno područje.

-

-

rješenja:

-

Smanjite brzinu ubrizgavanja na početku punjenja (profiliranje brzine).

-

Povećajte veličinu vrata.

-

Redizajn lokacije vrata: Usmjerite mlaz prema igli kalupa, jezgri ili stijenci kako biste natjerali mlaz da odmah nestane.

-

6. Degradacija (lomljivost/žutilo)

Degradacija je kemijska razgradnja polimera, što rezultira gubitkom svojstava.

-

Uzroci:

-

Vlaga (hidroliza): Najčešći uzrok; nedovoljno sušenje materijala.

-

Previsoka temperatura taljenja: Temperature su previsoke za određenu vrstu najlona.

-

Dugo vrijeme boravka: Najlon predugo stoji u vrućoj cijevi (npr. male sačme na velikom stroju).

-

-

rješenja:

-

Osigurati Proper Drying: Ponovno provjerite sadržaj vlage i funkciju sušilice.

-

Smanjite temperaturu taljenja ili vrijeme ciklusa.

-

Koristite pravi stroj: Odaberite stroj za kalupljenje gdje je veličina sačme 40%-80% kapaciteta cijevi.

-

-

-

Najbolje prakse za brizganje najlona

Uspješno oblikovanje najlona dosljedno zahtijeva pridržavanje strogih protokola koji ublažavaju temeljne izazove, prvenstveno vlagu i veliko skupljanje. Primjena ovih najboljih praksi osigurava kvalitetu, trajnost i optimalna vremena ciklusa.

1. Pravilno rukovanje i skladištenje materijala

-

Obavezno sušenje: Uvijek pretpostavite da najlonski materijal zahtijeva sušenje. Koristite a sušilo za sušenje kako biste smanjili sadržaj vlage ispod granice koju je odredio proizvođač (obično <= 0,1\% ) neposredno prije upotrebe.

-

Hranjenje u zatvorenoj petlji: U idealnom slučaju, koristite a sustav zatvorene petlje za dopremanje materijala izravno iz sušilice u spremnik stroja kako bi se spriječila ponovna apsorpcija vlage iz okoline tijekom transporta.

-

Skladištenje: Čuvajte nezatvorene najlonske vrećice ili spremnike u a suho, klimatizirano okruženje ili ih ponovno zatvorite odmah nakon otvaranja.

2. Optimiziranje parametara procesa

-

Visoka temperatura kalupa: Koristite visoku temperaturu kalupa (često 80 °C to 120 °C ) promicati punu i ujednačenu kristalizacija . Ovo smanjuje unutarnje naprezanje, minimizira savijanje i poboljšava mehanička svojstva završnog dijela.

-

Brzo ubrizgavanje/kontrolirana brzina: Koristite relativno velika brzina ubrizgavanja kako bi se osiguralo da prednja strana taline ostane vruća i dobro se stopi (smanjujući slabost pletene linije). Međutim, koristite profiliranje brzine kako biste počeli sporije i izbjegavali mlaznica na kapiji.

-

Odgovarajući tlak pakiranja: Zaposli dovoljno pritisak držanja/pakiranja i time to compensate for nylon's high volumetric shrinkage and minimize tragovi sudopera .

3. Održavanje kalupa i upravljanje vratima

-

Kontrola tragova vrata: Osigurajte čisto odvajanje vrata kako biste minimizirali sekundarne operacije podrezivanja, koje mogu oštetiti dio.

-

Redovito čišćenje: Redovito čistite otvore kalupa i liniju za razdvajanje. Pravilno odzračivanje je ključan za brzo punjenje najlona, dopuštajući zraku da izađe i sprječava gorenje (dizeliranje) uzrokovano komprimiranim plinom.

4. Kontrola kvalitete i naknadno oblikovanje

-

Ispitivanje vlage: Provedite rutinsko ispitivanje vlažnosti materijala (npr. Karl Fischerova titracija ili analizator vlage) kako biste provjerili učinkovitost sušenja.

-

Trenutno kondicioniranje: Plan za kondicioniranje nakon kalupljenja (npr. kupka s vrućom vodom ili komora za vlaženje) za dijelove koji zahtijevaju maksimalnu žilavost i otpornost na udarce, budući da će suhi, izliveni dijelovi biti lomljiviji.

-

Provjere dimenzija: Provedite dimenzionalne provjere kvalitete dijelova poslije oni su kondicionirani i stabilizirani, jer će se dimenzije značajno promijeniti u odnosu na izliveno stanje.

dakle

Brizganje najlona moćan je i bitan proizvodni proces koji pruža visokih performansi, izdržljiv i isplativ komponente u najzahtjevnijim svjetskim industrijama. Njegov jedinstveni profil visoke čvrstoće, izvrsne otpornosti na trošenje i toplinske stabilnosti čini poliamid nezamjenjivim za zamjenu tradicionalnih materijala poput metala u zupčanicima, kućištima i konektorima.