Uvod

U svijetu proizvodnje, injekcijsko prešanje ostaje zlatni stiard za proizvodnju dosljednih, visokokvalitetnih plastičnih dijelova. Međutim, najveća prepreka ulasku obično nije cijena plastične smole – to je cijena plijesni (ili “alat”).

Za dizajnere proizvoda i inženjere, "strategija alata" često je najkritičnija odluka u životnom ciklusu projekta. Pogrešan izbili može dovesti do tisuća dolara uzaludnog priliačuna ili, obrnuto, kalupa koji se istroši prije nego što ispunite svoje narudžbe.

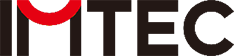

Industrija općenito dijeli izradu kalupa u dvije kategorije: Meki alati and Tvrdi alati . Iako nazivi impliciraju razliku u fizičkoj teksturi, razlika zapravo leži u metalurgiji materijala kalupa, brzini obrade i dugovječnosti.

Ovaj vodič istražuje tehničke i komercijalne razlike između ova dva pristupa kako bi vam pomogao da odlučite koji je put usklađen s vašim proračunom, vremenskim okvirom i obujmom proizvodnje.

Što je Meki alati?

Meki alati općenito se odnosi na kalupe izrađene od materijala koji su mekši i lakši za rezanje od tradicionalnog alatnog čelika. To je dominantna metoda za izradu prototipova, proizvodnju mostova i male količine proizvodnje (obično 50 do 5000 dijelova).

Važno je pojasniti da "mekan" ne znači da je kalup savitljiv poput gume. Gotovo je uvijek izrađen od metala, ali metala kojem nedostaje ekstremna tvrdoća toplinski obrađenog čelika.

Uobičajeni materijali

- Aluminijske legure: Najčešći materijal za izradu mekog alata je aluminij. Visokokvalitetne legure poput Aluminij 7075 or QC-10 često se koriste jer nude visoku čvrstoću i izvrsnu obradivost.

- Blagi čelici: Povremeno se za mekane alate koriste neočvrsli čelici niže kvalitete, iako je aluminij poželjan zbog svojih svojstava hlađenja.

- 3D tiskani kompoziti: U vrlo specifičnim slučajevima ultra malog volumena koriste se 3D tiskani polimerni kalupi, iako se oni vrlo brzo razgrađuju.

Prednosti Soft Toolinga

- Niži početni trošak: Aluminij se mnogo lakše obrađuje od čelika. Stvara manje trošenja na CNC rezačima i može se obrađivati puno većim brzinama. To može smanjiti početne troškove alata za 30% do 50% u usporedbi s tvrdim alatom.

- Brže vrijeme isporuke: Budući da je materijal mekši i ne zahtijeva toplinsku obradu nakon strojne obrade, mekani alati često mogu biti spremni 1–2 tjedna , u usporedbi s 4–8 tjedana za tvrde alate.

- Vrhunska toplinska vodljivost: Ovo je tehnička prednost koja se često zanemaruje. Aluminij prenosi toplinu 5x brže nego alatni čelik. To omogućuje da se plastika brže ohladi i skrutne, značajno skraćujući vrijeme ciklusa i potencijalno snižavajući cijenu dijela.

- Jednostavnost izmjene: Ako je potrebna promjena dizajna, lakše je strojno ukloniti postojeći aluminij kako bi se otvorila dimenzija nego modificirati očvrsnuti čelik.

Nedostaci Soft Toolinga

- Ograničeni vijek trajanja alata: Aluminij je podložan eroziji od plastike ispunjene staklom i trošenju zbog sile stezanja stroja. Meki alati obično traju 1.000 do 10.000 ciklusa prije nego što se dimenzije počnu mijenjati ili se pojavi bljeskanje (višak plastike).

- Ograničenja završne obrade površine: Meki alati cannot maintain a high-gloss “mirror” polish (SPI A-1 or A-2). The metal is too soft and will scratch during part ejection. It is better suited for matte or textured finishes.

- Lomljive linije razdvajanja: Rubovi gdje se spajaju dvije polovice kalupa mogu se lako zaokružiti ili udubiti, što dovodi do kozmetičkih nedostataka na dijelu.

Što je Tvrdi alati?

Tvrdi alati stvara radne konje u svijetu proizvodnje. Ovi su kalupi izrađeni od visokokvalitetnog čelika koji može izdržati milijune ciklusa, visoke temperature i abrazivne materijale. Ovo je standard za masovnu proizvodnju.

Uobičajeni materijali

- P20 čelik: Prethodno očvrsnuti alatni čelik koji se često koristi za kalupe "Klase 102". Izdržljiv je, ali nije tako krt kao potpuno očvrsnuti čelik.

- H13 čelik: Industrijski standard za proizvodnju velikih količina. Toplinski je obrađen do ekstremne tvrdoće (Rockwell C 48-52) kako bi bio otporan na habanje i toplinski zamor.

- Nehrđajući čelik (420): Koristi se kada je potrebna otpornost na koroziju, kao što je kod kalupljenja PVC-a ili druge korozivne plastike.

Prednosti tvrdog alata

- Izdržljivost velikog volumena: Pravilno održavan alat od čelika H13 može trajati dugo 1 milijun ciklusa bez značajnijeg trošenja.

- Uske tolerancije: Tvrdi čelik je krut i ne deformira se pod visokim tlakom ubrizgavanja koji je potreban za složene dijelove. To omogućuje izuzetno visoku točnost dimenzija.

- Vrhunska obrada površine: Tvrdi alati is required for high-gloss, optical-grade finishes. The steel is hard enough to be polished to a mirror shine without scratching.

- Složene radnje: Tvrdi alati is better suited for complex side-actions, sliders, and lifters that are required for parts with undercuts.

Nedostaci tvrdog alata

- Visoko početno ulaganje: Sirovina je skupa, a strojna obrada kaljenog čelika često zahtijeva EDM (Electrical Discharge Machining) i male CNC brzine rezanja. Troškovi su znatno viši od mekog alata.

- Duga vremena isporuke: Između grube strojne obrade, otpuštanja naprezanja, toplinske obrade i završnog brušenja/poliranja, tvrdi alat često zahtijeva 4 do 12 tjedana dovršiti.

- Teško za izmjenu: Jednom kad se čelični alat očvrsne, teško je napraviti promjene. Često zahtijeva zavarivanje i ponovno brušenje, što ostavlja "tragove svjedoka" na alatu i može biti skupo.

Kratki sažetak: kompromis

| Značajka | Meki alati (Aluminum) | Tvrdi alati (Steel) |

|---|---|---|

| Primarni cilj | Brzina i niska cijena | Dugovječnost i preciznost |

| Tipični volumen | 50 – 5.000 dijelova | 100.000 – 1.000.000 dijelova |

| Vrijeme isporuke | Dana u Tjedne | Tjedni do mjeseci |

| Prijenos topline | Izvrsno (brzi ciklusi) | Umjereno (standardni ciklusi) |

Ključne razlike: duboko zaranjanje

Dok gornje definicije ocrtavaju opće prednosti i nedostatke, razumijevanje nijansiranih razlika ključno je za donošenje informirane odluke o proizvodnji.

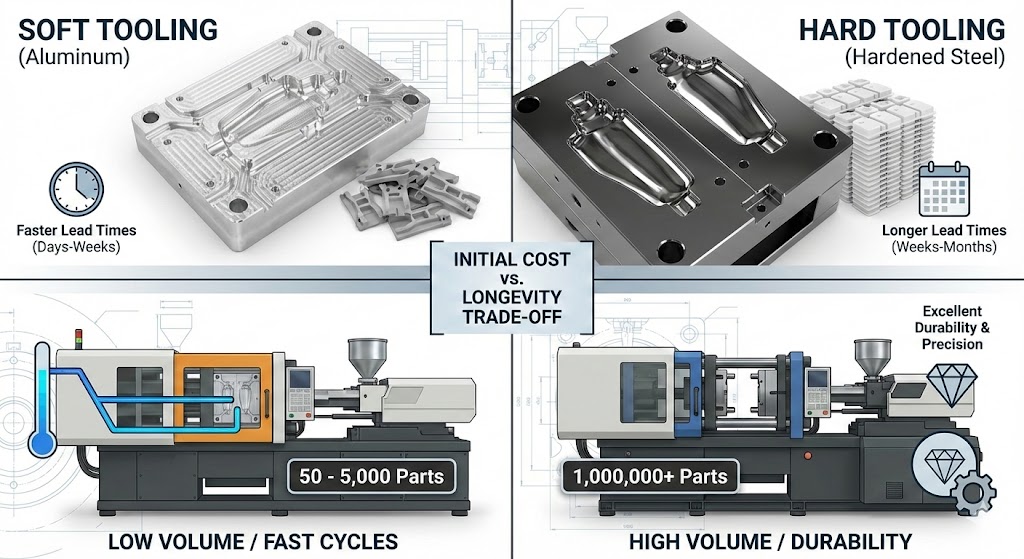

1. Dinamika troškova i "MUD" strategija

Najočitija razlika je početni trošak. Mekani alati znatno su jeftiniji jer aluminijski strojevi rade brže i ne zahtijevaju toplinsku obradu nakon strojne obrade. Tvrdi alati uključuju skupe čelične legure, sporije brzine obrade i često složene procese obrade električnim pražnjenjem (EDM) za urezivanje značajki u očvrsli metal.

Međutim, cijena nije uvijek binarna. Uobičajeni srednji put koji se koristi u industriji je Matrica glavne jedinice (MUD) sustav.

- Strategija: Modelar koristi univerzalnu čeličnu bazu (okvir) za višekratnu upotrebu koja ostaje u stroju. Oni obrađuju samo manje "umetke" (jezgru i šupljinu koji oblikuju vaš određeni dio) od mekog čelika ili aluminija.

- Prednost: Izbjegavate plaćanje za tešku čeličnu baznu strukturu, značajno smanjujući ulazne troškove za izradu prototipova ili alata za premošćivanje, dok još uvijek koristite standardne strojeve za oblikovanje.

2. Vrijeme ciklusa i toplinska vodljivost

Ovo je često najzanemarenija razlika. Brzina kojom možete proizvesti dio uvelike ovisi o tome koliko brzo možete ohladiti rastaljenu plastiku.

- Meki alati Advantage: Aluminij ima znatno veću toplinsku vodljivost od čelika. Mnogo brže izvlači toplinu iz plastike, omogućujući dijelu da se brže skrutne. Za proizvodnu seriju od 5000 dijelova, brže vrijeme ciklusa aluminijskog alata ponekad može nadoknaditi njegovu višu početnu cijenu u usporedbi s vrlo jeftinim čeličnim alatom.

- Tvrdi alati Reality: Čelik duže zadržava toplinu. Kako bi se postigla brza vremena ciklusa s tvrdim alatom, često su potrebni složeni, izbušeni unutarnji kanali za hlađenje ("konformno hlađenje"), što dodatno povećava troškove alata.

3. Površinska obrada i točnost

Ako vaš dio zahtijeva zrcalnu, optičku završnu obradu (SPI A-1 ili A-2), tvrdi alat je obavezan .

- Aluminij je premekan da bi dugo držao visok sjaj; faza izbacivanja ciklusa kalupljenja će mikroskopski izgrebati površinu nakon nekoliko stotina snimaka, degradirajući sjajni završni sloj.

- Ojačani čelik dovoljno je otporan da održi besprijekorno poliranje tijekom stotina tisuća ciklusa.

Slično tome, za dijelove koji zahtijevaju izuzetno niske tolerancije (npr. ±0,001 inča), tvrdi čelik je poželjan jer se neće deformirati ili savijati pod visokim tlakom ubrizgavanja, osiguravajući dosljedne dimenzije dijela.

4. Kompatibilnost materijala (abrazivnost)

Plastična smola koju odaberete diktira alat koji vam je potreban. Standardna plastika poput polipropilena (PP) ili ABS-a relativno je nježna prema kalupu.

Međutim, smole tehničke kvalitete često sadrže aditive poput staklena vlakna or mineralna punila za dodatnu snagu. Ovi materijali djeluju poput tekućeg brusnog papira unutar kalupa. Najlon ispunjen staklom ubrizgan u aluminijski meki alat brzo će nagrizati vrata i detalje površine, uništavajući alat u manje od 1000 hitaca. Za otpornost na ovu abraziju potreban je očvrsnuti čelik H13.

Idealne aplikacije

Odabir prave strategije alata u potpunosti ovisi o tome gdje se nalazite u životnom ciklusu razvoja proizvoda.

Najbolje primjene za mekane alate (aluminij/blagi čelik)

- Izrada prototipova i validacija dizajna: Kada trebate 50–200 dijelova u stvarnom proizvodnom materijalu za testiranje pristajanja, oblika i funkcioniranja prije nego što se posvetite skupim čeličnim alatima.

- Testiranje tržišta: Proizvodnja male serije kako bi se izmjerio interes potrošača na sajmu ili za ograničeno beta izdanje.

- Alati za mostove: Kritična strategija u kojoj se meki alat brzo izrađuje kako bi odmah počeo isporučivati dijelove dok se čeka dugo vrijeme isporuke velikog volumena tvrdog alata koji se izrađuje negdje drugdje.

- Proizvodi male količine: Proizvodi s ukupnom životnom potražnjom ispod 5000 jedinica gdje se ulaganje u tvrdi alat nikada neće isplatiti.

Najbolje primjene za tvrdi alat (kaljeni čelik)

- Masovna proizvodnja velike količine: Svaki projekt koji zahtijeva 100 000 do milijuna dijelova godišnje (npr. potrošačka elektronika, automobilske komponente, čepovi boca).

- Abrazivni materijali: Dijelovi izrađeni od smola punjenih staklom ili mineralima koji bi žvakali mekani alat.

- Zahtjevi visoke preciznosti: Zupčanici, medicinski uređaji ili elektronički priključci gdje je dimenzionalna stabilnost tijekom milijuna ciklusa kritična.

- Visoki kozmetički zahtjevi: Dijelovi koji zahtijevaju dugotrajnu završnicu visokog sjaja ili zamršenu, dosljednu teksturu.

Čimbenici koje treba uzeti u obzir pri odabiru

Kada se suočite s odlukom o mekom naspram tvrdog alata, procijenite svoj projekt prema ovih pet ključnih čimbenika.

1. Ukupni obujam proizvodnje (životni vijek)

Ovo je primarni filter. Ako je vaša prognoza životnog vijeka ispod 5000 dijelova, počnite s pregledom mekog alata. Ako je preko 50.000, hard tooling je gotovo sigurno ispravan put. Siva zona između zahtijeva dublju analizu troškova.

2. Brzina do tržišta (vrijeme isporuke)

Trebate li dijelove za 3 tjedna da ispunite kritični rok za lansiranje ili imate 3 mjeseca? Ako je brzina najvažnija, meki alat je jedina opcija koja može brzo isporučiti. Hard tooling je spor, namjeran proces.

3. Proračunska ograničenja (Capex u odnosu na Opex)

Jeste li ograničeni početnim kapitalnim izdacima (Capex)? Meki alat snižava početnu cijenu naljepnice. Međutim, ako imate kapital, hard tooling nudi nižu cijenu po komadu dugoročno, smanjujući operativne troškove (Opex).

4. Geometrija i složenost dijelova

Dok se obje metode mogu nositi sa složenom geometrijom, tvrdi alat je prikladniji za zamršene "radnje" unutar kalupa, kao što su složeni klizači, podizači za udubljenja i mehanizmi za odvrtanje dijelova s navojem. Ove pokretne komponente brzo se troše ako su izrađene od mekog metala.

5. Materijal smole

Kao što je gore spomenuto, ako vaš popis materijala zahtijeva 30% najlona punjenog staklom, morate izdvojiti čvrsti alat, bez obzira na volumen. Korištenje mekog alata za abrazivne materijale je lažna ekonomija.

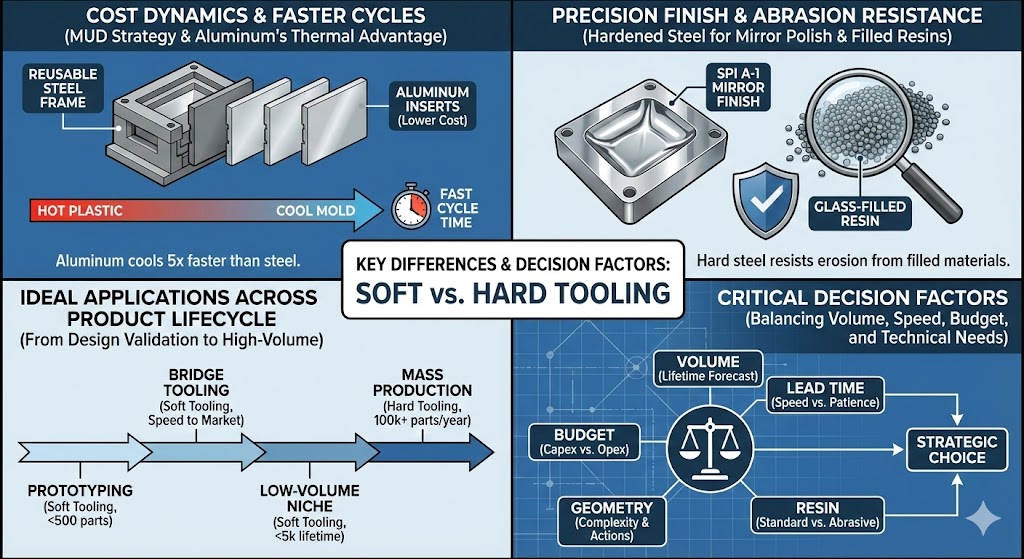

Analiza troškova: meki nasuprot tvrdom alatu

Odluka se često svodi na matematički problem: Ukupni trošak vlasništva (TCO) . Morate uravnotežiti početnu "cijenu naljepnice" kalupa u odnosu na dugoročnu "cijenu komada" dijela.

1. Strategija "MUD Frame" (stručni savjet)

Prije nego što pogledate punu cijenu, trebali biste znati o Matrica glavne jedinice (MUD) umetci.

Umjesto kupnje baze kalupa po narudžbi (koja je teška i skupa), možete upotrijebiti "umetak od blata". Ovo je standardni okvir u vlasništvu proizvođača kalupa, u koji se stavlja vaša specifična jezgra i šupljina.

- Utjecaj na troškove: To može smanjiti vaše početne troškove alata za do 66% jer ne plaćate za strukturnu bazu kalupa, samo za područje oblikovanja.

- Najbolje za: I meke i tvrde strategije alata za dijelove manje od 6 inča.

2. Hipotetska raščlamba: "Plastično kućište"

Pogledajmo scenarij iz stvarnog svijeta za standardno plastično kućište (približno 4" x 4") da vidimo gdje se nalazi točka rentabilnosti.

| Varijabla troškova | Meki alati (Aluminum 7075) | Tvrdi alati (P20/H13 Steel) |

|---|---|---|

| Ulaganje u alate | 3500 dolara | 12 000 dolara |

| procjena Životni vijek alata | 5000 udaraca | 250 000 udaraca |

| Vrijeme ciklusa | 20 sekundi (brzo hlađenje) | 35 sekundi (standardno hlađenje) |

| Cijena dijela | 1,20 dolara | 1,45 USD (pri niskoj glasnoći) / 0,85 USD (pri visokoj glasnoći) |

Analiza rentabilnosti:

-

Na 1000 jedinica:

- Meki alati Total: 3500 USD (1,20 USD * 1000) = 4700 dolara

- Tvrdi alati Total: 12 000 USD (1,45 USD * 1000) = 13 450 dolara

- Pobjednik: Meki alati odronom.

-

Na 20.000 jedinica:

- Meki alati Total: Zahtijeva 4 nova kalupa (14 000 USD) Dijelovi (24 000 USD) = 38 000 dolara

- Tvrdi alati Total: Jedan kalup (12.000 USD) Dijelovi (17.000 USD po skupnoj cijeni) = 29 000 dolara

- Pobjednik: Tvrdi alati .

Lekcija: "Točka križanja" obično se događa između 5.000 i 10.000 jedinica . Ako planirate povećati više od toga, skupi čelični alat postaje jeftinija opcija.

Budući trendovi u alatima za injekcijsko prešanje

Binarni izbor između "aluminija i čelika" zamagljuje se kako tehnologija napreduje. Evo što će promijeniti igru 2025. i kasnije.

1. Konformno hlađenje ("unutarnje vene")

Tradicionalno, kanali za hlađenje se buše u ravnim linijama kroz čelik. To ostavlja "vruće točke" do kojih bušilica ne može doći.

- Inovacija: Korištenje Izravno metalno lasersko sinteriranje (DMLS) (3D metalni ispis), inženjeri mogu ispisati čelični kalup s kanalima za hlađenje koji se krivuljaju i uvijaju iznutra zid kalupa, savršeno prateći oblik dijela.

- Prednost: Time se skraćuju vremena ciklusa za 20% do 40% i gotovo eliminira savijanje.

2. Hibridni alat

Dizajneri sve više koriste hibridne plijesni . Koriste standardnu strojno obrađenu čeličnu bazu za izdržljivost, ali koriste 3D ispisane čelične umetke za složene značajke koje bi bilo nemoguće obraditi CNC rezačem. Ovo spaja preciznost AM (Additive Manufacturing) s izdržljivošću tradicionalnog alata.

3. Pametni kalupi (Industrija 4.0)

Vrhunski tvrdi alati sada su opremljeni ugrađenim piezoelektričnim senzorima. Ovi senzori prate tlak i temperaturu unutar šupljine u stvarnom vremenu, automatski prilagođavajući stroj za injekcijsko prešanje kako bi spriječili kvarove prije nego što se dogode.

Zaključak

Odabir između mekog i tvrdog alata ne odnosi se na "dobro naspram lošeg" - radi se o upravljanje rizicima .

- Odaberite meki alat (aluminij) ako: Nalazite se u fazi izrade prototipa, trebate dijelove za manje od 2 tjedna, imate strogi budžet ispod 5 tisuća USD ili je vaša ukupna tržišna potražnja neizvjesna. To je agilna ulazna točka niskog rizika.

- Odaberite tvrdi alat (čelik) ako: Imate potvrđeni dizajn, zahtijevate završnu obradu optičke kvalitete, oblikujete abrazivne materijale punjene staklom ili trebate jamčiti opskrbu za stotine tisuća jedinica. To je ulaganje u stabilnost i kvalitetu.

Konačna preporuka:

Ako niste sigurni, pitajte svog partnera u proizvodnji o a "Alati za mostove" strategija. Započnite s jeftinim aluminijskim alatom kako biste brzo došli na tržište. Upotrijebite prihod od tih prvih 5000 dijelova za financiranje izgradnje trajnog P20 čeličnog kalupa. To vam daje brzinu mekog alata s konačnom dugovječnošću tvrdog alata.

Često postavljana pitanja (FAQ)

P: Mogu li kasnije pretvoriti meki alat u tvrdi alat?

A: Ne. Ne možete "očvrsnuti" aluminijski kalup u čelik. Međutim, ako koristite MUD (Master Unit Die) sustav, možete zamijeniti umetke od aluminijske jezgre/šupljine za čelične dok zadržavate originalni osnovni okvir kalupa, što štedi novac.

P: Je li meki alat uvijek jeftiniji od tvrdog alata?

A: Općenito, da. Meki alat je obično 30-50% jeftiniji unaprijed. Međutim, ako vaš obujam proizvodnje premašuje 10.000 jedinica, trošak zamjene istrošenih mekih kalupa na kraju će ga učiniti skupljim od ulaganja u jedan izdržljivi tvrdi kalup.

P: Mogu li koristiti mekani alat za najlon punjen staklom?

A: Ne preporučuje se. Staklena vlakna su abrazivna i vrlo brzo će ostrugati detalje aluminijskog kalupa. Ako morate koristiti mekani alat za abrazivne materijale, očekujte vrlo kratak vijek trajanja alata (često ispod 500 dijelova).

P: Kolika je vremenska razlika?

A: Meki alati često se mogu strojno obraditi i biti spremni za prvi snimak (T1) za 1-2 tjedna. Za izradu tvrdog alata obično je potrebno 4-8 tjedana zbog toplinske obrade, EDM-a (obrade električnim pražnjenjem) i vremena poliranja.

P: Utječe li materijal alata na kvalitetu plastičnih dijelova?

A: Što se tiče dimenzija, ne — oba mogu proizvesti točne dijelove. Međutim, što se tiče završne obrade, potreban je čvrst alat za visokosjajne, optički prozirne završne obrade. Mekani alat je prikladniji za mat ili teksturirane završne slojeve.

Rječnik ključnih pojmova

- Šupljina: Konkavna strana kalupa koja tvori vanjsku površinu dijela (često se naziva "A-strana").

- Jezgra: Konveksna strana kalupa koja tvori unutarnju površinu i strukturne detalje (često se naziva "B-strana").

- EDM (obrada električnim pražnjenjem): Proces koji se koristi u tvrdom alatu gdje nabijena elektroda izgara oblik u očvrsli čelik koji se ne može rezati tradicionalnim bušilicama.

- Bljesak: Kvar gdje višak plastike istječe iz linije razdvajanja kalupa. To se često događa kada se meki alati počnu istrošiti.

- Toplinska obrada: Proces zagrijavanja i hlađenja čelika za promjenu njegovih fizičkih svojstava, čineći ga tvrđim i izdržljivijim (bitno za tvrdi alat).

- snimak: Jedan ciklus stroja za injekcijsko prešanje.

- T1: Uzorci "Test 1"—prvi dijelovi proizvedeni novim kalupom za provjeru dizajna.