Uvod

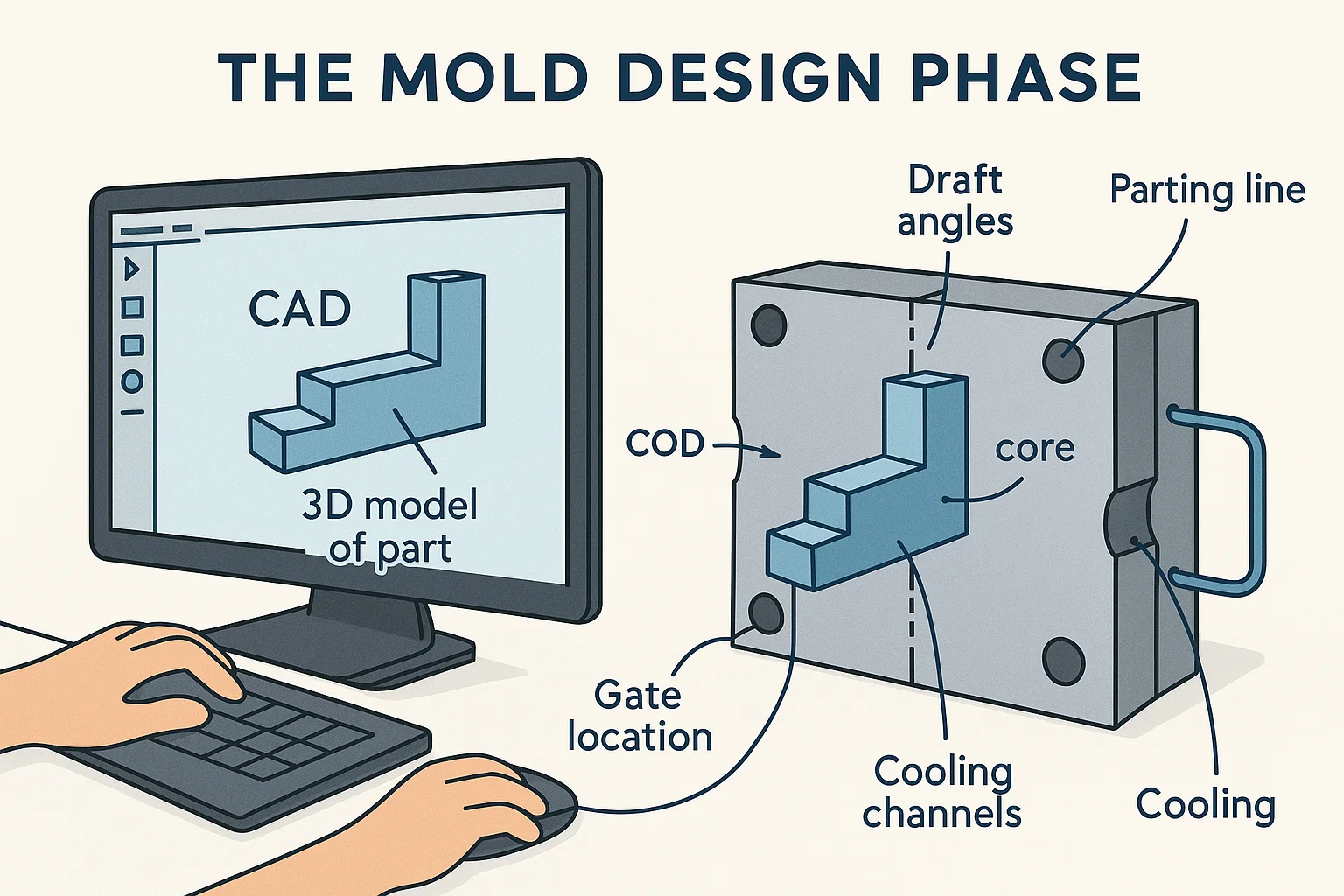

Plastični setovi modela desetljećima su očarali entuzijaste svih dobnih skupina, nudeći opipljiv način za ponovno stvaranje svega, od povijesnih zrakoplova i ikoničnih automobila do futurističkih svemirskih letjelica i fantastičnih stvorenja. Njihova trajna popularnost leži u pažljivim detaljima i točnosti koju donose minijaturnim replikama, omogućujući hobistima da sastavljaju, slikaju i prilagode svoje omiljene predmete. Ali jeste li se ikad zapitali kako se izrađuju ovi nevjerojatno detaljni dijelovi?

Tajna leži u visokokvalitetni kalupi koristi se u njihovoj proizvodnji. Ovi kalupi su neznani heroji svijeta modela, koji izravno utječu na preciznost, fit i ukupnu kvalitetu svake pojedine komponente. Bez stručno izrađenih kalupa, čak bi i najupečatljiviji dizajni postali ravni, što je rezultiralo neugodnim dijelovima i manje zadovoljnim iskustvom zgrade.

Ovaj će članak povući zavjesu na fascinantan i zamršeni postupak Izrada plastičnih kalupa . Odvest ćemo vas na put od početnog koncepta dizajna kroz napredne proizvodne tehnike poput CNC obrade, uranjanja u materijale, dorađenih dodira i rigoroznog testiranja koja osiguravaju da svaki plijesan proizvodi savršene dijelove. Razumijevanjem ovog složenog putovanja dobit ćete novu zahvalnost za inženjering i umjetnost koja stoji iza svojih omiljenih plastičnih modela.

Razumijevanje osnova injekcijskog oblikovanja

U središtu gotovo svih modernih proizvodnih plastičnih modela, leži sofisticiran postupak poznat kao Drživanje ubrizgavanja (tolerancije izmjerene u mikronima) . Ova je tehnika kamen temeljac za masovno proizvodnju identičnih plastičnih dijelova s velikom preciznošću i učinkovitošću, što je idealno za zamršene komponente koje se nalaze u setovima modela. Prije nego što uđemo u specifičnosti stvaranja plijesni, ključno je shvatiti temeljna načela kako funkcionira oblikovanje ubrizgavanja, jer je sam plijesan dizajniran posebno za funkcioniranje u ovom procesu.

Kako funkcionira oblikovanje ubrizgavanja

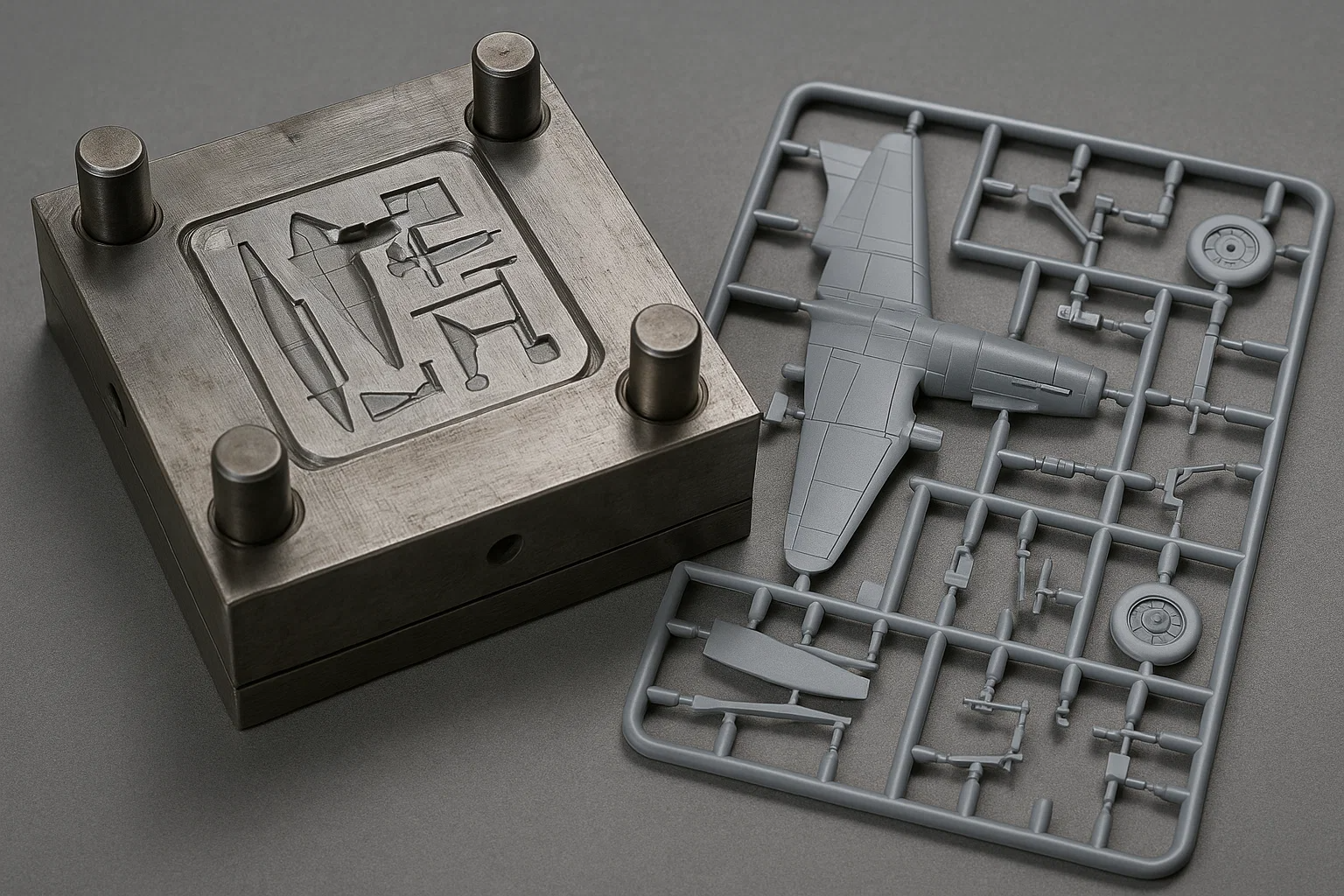

Zamislite visoko kontroliran i automatizirani postupak koji u nekoliko sekundi pretvara sirove plastične pelete u savršeno oblikovanu komponentu. To se u osnovi događa tijekom injekcijskog oblikovanja. Proces se može razgraditi na nekoliko ključnih faza:::

- Hranjenje materijala : Sirovi plastični materijal, obično u granuliranom ili peletu, dovodi se iz spremnika u grijanu cijev.

- Grijanje i topljenje : Unutar cijevi se veliki vijak okreće, pomičući plastiku prema naprijed, istodobno zagrijavajući je u rastopljeno stanje. Temperatura se točno kontrolira kako bi se osiguralo da plastika dosegne ispravnu viskoznost.

- Ubrizgavanje : Jednom kada je plastika rastopljena i homogena, vijak djeluje poput klipa, brzo ubrizgavajući tekuću plastiku pod visokim tlakom u zatvorenu šupljinu kalupa. Taj pritisak osigurava da plastika ispunjava svaki kurac i kalup, hvatajući čak i najbolje detalje.

- Hlađenje : Nakon što se rastopljena plastika ispuni kalup, počinje se hladiti i učvrstiti. Sam kalup dizajniran je s hladnim kanalima kroz koje voda ili ulje cirkuliraju, brzo raspršujući toplinu i omogućujući dijelu da se brzo očvrsne. Ovo je vrijeme hlađenja presudno za strukturni integritet i učinkovitost ciklusa dijela.

- Izbacivanje : Jednom kada se plastika dovoljno ohladi i očvrsne u željeni oblik, kalup se polovi otvori, a igle za izbacivanje guraju gotov dio iz šupljine kalupa. Kalup se zatim zatvara, spreman za sljedeći ciklus ubrizgavanja.

Ključne komponente stroja za oblikovanje ubrizgavanja

Stroj za ubrizgavanje oblikovanja, često nazvan "kaluder za ubrizgavanje" ili "tisak", složen je dio opreme s nekoliko vitalnih komponenti koje rade na koncertu:

- Stezaljka : Ova jedinica drži polovice kalupa zajedno s ogromnom silom tijekom faza ubrizgavanja i hlađenja kako bi se spriječilo da se plijesan otvori pod visokim tlakom ubrizgane plastike.

- Jedinica za ubrizgavanje : Ova jedinica odgovorna je za topljenje i ubrizgavanje plastičnog materijala. Obično se sastoji od spremnika, bačve s grijaćim trakama i vijčanog vijaka.

- Kalup : Kao zvijezda naše emisije, kalup je prilagođeni alat koji plastici daje konačni oblik. Obično je izrađena od dvije polovice ("šupljina" i "jezgra") koje se precizno uspoređuju kako bi tvorili geometriju dijela.

- Upravljački sustav : Moderni strojevi za oblikovanje ubrizgavanja sadrže sofisticirane računalne upravljačke sustave koji precizno reguliraju temperaturu, tlak, brzinu i vrijeme tijekom cijelog procesa, osiguravajući dosljednu kvalitetu i učinkovitost.

Razumijevanje ovog temeljnog postupka je neophodno jer svaka odluka donesena tijekom dizajna i izrade kalupa izravno utječe na to koliko će se plijesan izvoditi unutar strojeva za ubrizgavanje, u konačnici određujući kvalitetu i konzistenciju dijelova plastičnog modela koje proizvodi.

Faza dizajna kalupa

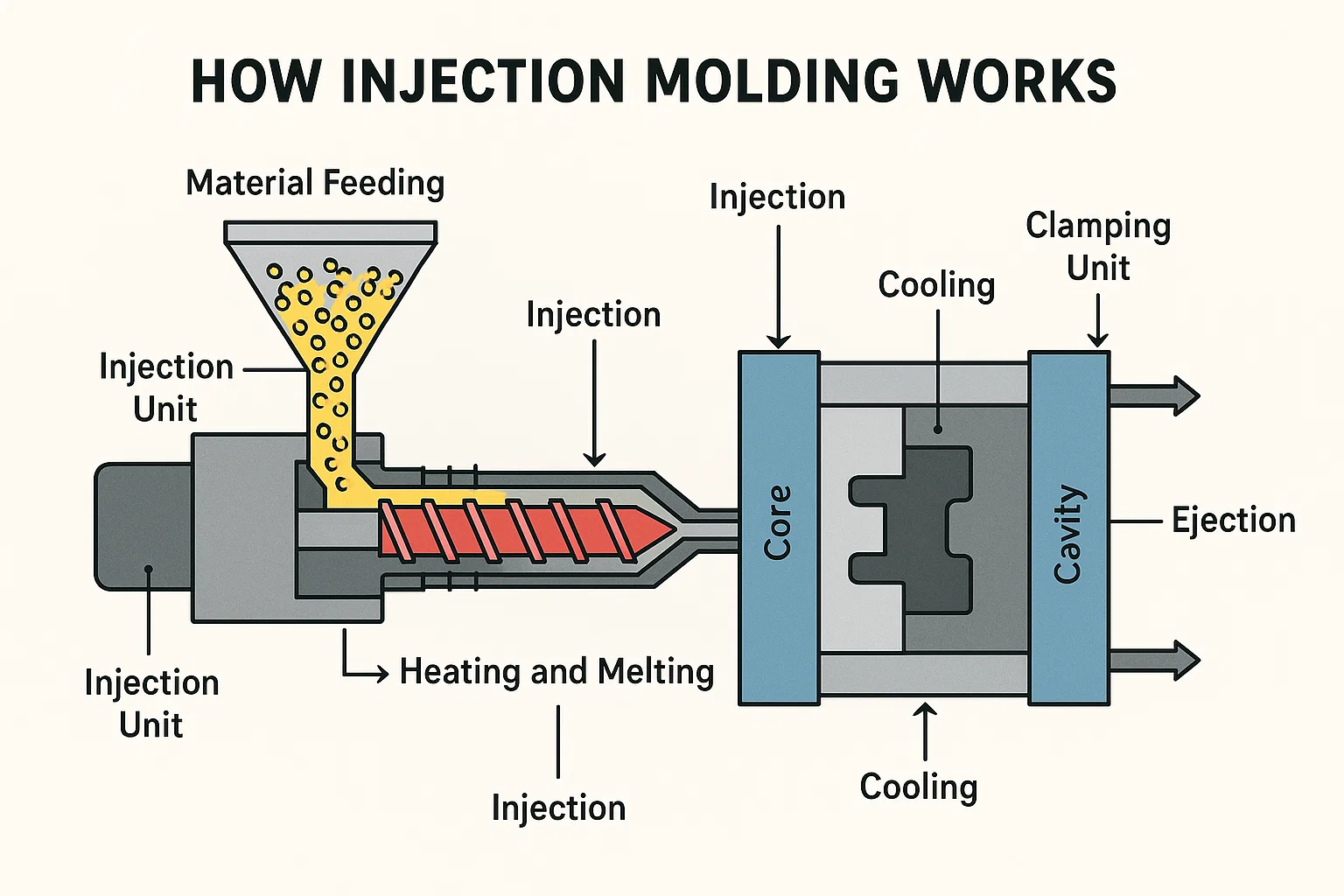

S jasnim razumijevanjem kako oblikovanje ubrizgavanja pretvara sirovu plastiku u gotove dijelove, sada možemo shvatiti najveću važnost faza dizajna kalupa . Tu počinje magija uistinu, jer se apstraktne ideje i 2D skice razvijaju u precizan digitalni nacrt koji će voditi fizičko stvaranje kalupa. To je pažljiv postupak u kojem se svaka krivulja, kut i dimenzija konačnog plastičnog modela pažljivo razmatra i prevodi u geometriju kalupa.

Konceptualizacija i CAD (računalni dizajn)

Putovanje novog dijela plastičnog modela obično započinje s konceptom-možda povijesnim dokumentom, detaljnim nacrtom objekta iz stvarnog svijeta ili umjetnikovom prikazom izmišljenog dizajna. Ovaj se koncept oživljava u digitalnom okruženju koristeći CAD (računalno dizajnirani) softver . Inženjeri i dizajneri surađuju na:

- Stvorite 3D model dijela : Ovo je točna digitalna replika plastične komponente koja će se oblikovati. Uključuje sve zamršene detalje, teksture i značajke vidljive na kompletu konačnog modela.

- Dizajnirajte kalup oko dijela : Jednom kada se sam dio dovrši, fokus se prebacuje na dizajniranje kalupa koji će ga proizvesti. To uključuje stvaranje različitih komponenti kalupa, uključujući polovice jezgre i šupljine, kao i zamršene unutarnje strukture koje olakšavaju postupak lijevanja. Moderni CAD softver omogućava sofisticirane simulacije, predviđajući kako će plastika teći i hladiti se u kalupu, pomažući u prepoznavanju potencijalnih problema prije nego što započne bilo koja fizička proizvodnja.

Razmatranja za dizajn kalupa

Dizajn učinkovitog plijesni daleko je složeniji od jednostavno stvaranja negativnog dojma dijela. Nekoliko kritičnih čimbenika mora se pažljivo razmotriti kako bi se osigurala uspješna, visokokvalitetna proizvodnja:

- Kutovi nacrta : To su lagana konusa dodana u vertikalne zidove dijela. Bez kutova nacrta, dijelovi bi se zalijepili u kalup, čineći izbacivanje teškim ili nemogućim i potencijalno oštećenjem dijela ili samog kalupa. Čak i nekoliko stupnjeva može značajno promijeniti.

- Linije za razdvajanje : Ovo je linija u kojoj se susreću dvije polovice kalupa. Njegov je položaj presudan iz estetskih razloga (minimiziranje vidljivih linija na konačnom dijelu) i funkcionalnih razloga (omogućavajući lako izbacivanje dijela i pravilno punjenje kalupa). Strateški plasman linije može sakriti liniju duž prirodnih rubova ili kontura dijela.

- Mjesta vrata : Vrata je mali otvor kroz koji rastopljena plastika ulazi u šupljinu kalupa. Njegova je lokacija od vitalnog značaja za osiguravanje ujednačenog plastičnog protoka, potpunog punjenja kalupa i minimiziranje vizualnih mrlja na gotovom dijelu. Dizajneri razmatraju više vrsta vrata i položaja kako bi postigli optimalne rezultate.

- Odzračivanje : Kako rastopljena plastika ispunjava kalup, zrak zarobljen iznutra mora imati način da pobjegne. Sitni otvori, često samo nekoliko tisuća inča, ugrađeni su u dizajn kalupa duž linije razdvajanja. Bez odgovarajućeg odzračivanja, zarobljeni zrak može dovesti do nepotpunih dijelova, tragova izgaranja ili strukturnih slabosti.

- Kanali za hlađenje : Kao što je spomenuto u prethodnom odjeljku, kalupi uključuju zamršene kanale za hlađenje tekućine. Dizajn ovih kanala izravno utječe na vrijeme hlađenja i ujednačenost, što zauzvrat utječe na vrijeme kvalitete i ciklusa proizvodnje.

Preciznost i predviđanje primijenjene tijekom ove faze dizajna su najvažniji, jer pogreške ovdje mogu dovesti do skupog ponovnog rada ili problema s proizvodnjom. To je svjedočanstvo inženjerske domišljatosti, postavljajući temelj za fizičko stvaranje.

Ovo pažljivo digitalno planiranje izravno informira sljedeći kritični korak: odabir pravih materijala za sam kalup, odluku koja duboko utječe na njegovu trajnost, performanse i troškove.

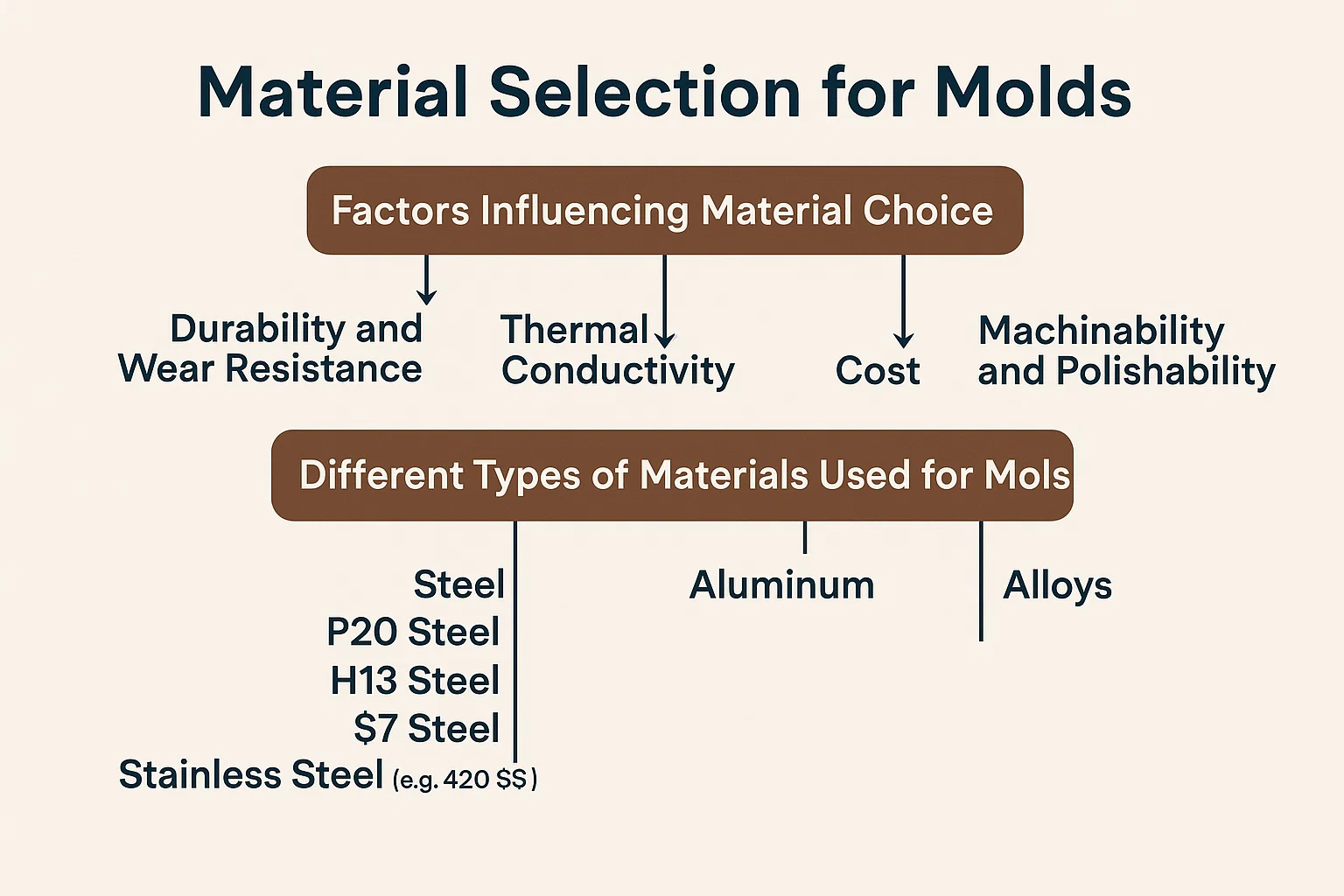

Odabir materijala za plijesni

Jednom kada je zamršeni nacrt kalupa pažljivo dizajniran u digitalnom carstvu, sljedeća ključna odluka uključuje odabir pravih materijala za njegovu fizičku konstrukciju. Ne radi se samo o odabiru snažnog metala; To je strateški izbor koji uravneežuje izdržljivost, toplinska svojstva, obradivost i troškove. Odabrani materijal diktirat će životni vijek kalupa, njegovu sposobnost stvaranja dosljednih dijelova, a u konačnici i učinkovitost cijelog procesa proizvodnje.

Različite vrste materijala koji se koriste za plijesni

Iako se mogu koristiti razni materijali, najčešći izbora za plastične kalupe u modelu spadaju u nekoliko ključnih kategorija, svaka s različitim prednostima:

- Čelik : Ovo je daleko najrašireniji materijal za visoke, visoko precizne kalupe za ubrizgavanje, posebno za plastične setove modela. Koriste se različite ocjene čelika s alatom, sa specifičnim svojstvima prilagođenim za izradu kalupa:

- P20 čelik : Unaprijed iscrpljeni čelik od kalupa koji nudi dobru obradivost i poliranje. To je uobičajen izbor za kalupe koji zahtijevaju umjerenu proizvodnju.

- H13 čelik : Čelik s vrućim radom poznat po izvrsnoj otpornosti na toplinski umor i habanje. Često se koristi za plijesni s visokim potrebama temperature ili za vrlo duge proizvodne vožnje.

- S7 čelik : Alat otporan na šok, koji nudi dobru žilavost i visoku otpornost na udarce, pogodan za kalupe koji bi mogli doživjeti veća naprezanja tijekom rada.

- Nehrđajući čelik (npr. 420 SS) : Koristi se kada je kritična otpornost na koroziju, poput oblikovanja PVC -a ili druge korozivne plastike ili u vlažnom okruženju.

- Aluminij : Iako su manje uobičajeni za plastične kalupe s najvišim volumenom zbog svoje mekše prirode, aluminijske legure (poput 7075 ili 6061) sve se više koriste za:

- Kalupi za prototipiranje : Za početno testiranje i ograničene proizvodne vožnje, gdje su brzi preokret i niži troškovi prioriteti.

- Proizvodnja s malim količinama : Kad očekivani broj dijelova nije u milijunima.

- Umetci kalupa : Za određene detalje u većem čeličnom kalupu, imaju koristi od izvrsne toplinske vodljivosti aluminija.

- Legure (npr. Berilijev bakar) : To su specijalizirane legure koje se koriste za određene komponente kalupa gdje je visoka toplinska vodljivost najvažnija. Na primjer, berilijski umeci bakra mogu se koristiti u područjima kalupa za koje je potrebno vrlo brzo hlađenje kako bi se optimizirala vremena ciklusa ili spriječila izvijanje.

Čimbenici koji utječu na izbor materijala

Nekoliko isprepletenih faktora vodi odabir idealnog materijala za plijesni:

- Trajnost i otpornost na habanje : Koliko dijelova se očekuje da će se plijesan proizvesti? Kalupi namijenjeni milijunima ciklusa zahtijevat će tvrđe, češći otporniji na habanje, dok kalupi za prototipiranje mogu koristiti mekši, jeftiniji materijali.

- Toplinska vodljivost : Koliko brzo kalup može rasipati toplinu iz plastike za hlađenje? Materijali s visokom toplinskom vodljivošću (poput aluminija ili berilijevog bakra) mogu skratiti vrijeme ciklusa, što dovodi do brže proizvodnje. Čelik, iako izdržljiv, provodi toplinu manje učinkovito od aluminija.

- Koštati : Materijali plijesni značajno se razlikuju u cijeni. Alatni čelici visokokvalitetni su znatno skuplji od aluminija. Trošak materijala mora se odvažiti u odnosu na očekivani volumen proizvodnje i ukupni proračun projekta.

- Strogost i poliranost : Neke materijale lakše je stroj i poliranje do visoke površinske završne obrade od drugih. To utječe na vrijeme proizvodnje i konačnu kvalitetu površine oblikovanog dijela.

- Otpor korozije : Ako je plastični materijal koji se oblikovao korozivan (npr. PVC) ili ako se kalup pohranjuje u vlažno okruženje, potreban je materijal otporan na koroziju poput nehrđajućeg čelika.

Prednosti i nedostaci svakog materijala

| Vrsta materijala | Profesionalci | Nedostaci |

| Čelik | - Visoka trajnost i otpornost na habanje (dugi životni vijek) | - Veći troškovi |

| - Izvrsno za proizvodnju velikog volumena | - Niža toplinska vodljivost (duže vrijeme hlađenja) | |

| - mogu postići vrlo visoke površinske završne obrade | - teže i teže stroj | |

| - Dobra dimenzijska stabilnost | - Može biti osjetljiva na koroziju (osim ako nehrđajući) | |

| Aluminij | - niži trošak (posebno za prototipiranje/nizak volumen) | - Manja trajnost i otpornost na habanje (kraći životni vijek za visoko vol) |

| - Izvrsna toplinska vodljivost (brže vrijeme hlađenja/ciklusa) | - mekši, skloniji udubinju/oštećenju | |

| - lakši i lakši za stroj (brže stvaranje plijesni) | - ne može se držati abrazivne plastike ili vrlo visokih pritisaka | |

| Legure | - Vrlo visoka toplinska vodljivost (npr. Berilijev bakar) | - Vrlo skupo |

| - Idealno za vruće točke ili kritična područja za hlađenje | - često se koristi samo za umetke, a ne čitave kalupe | |

| - Dobra otpornost na habanje u određenim primjenama |

Pažljivi odabir materijala za plijesni svjedoči o dubini inženjerstva uključene u izradu kalupa, koji izravno utječe na dugovječnost i učinkovitost sljedećeg procesa proizvodnje.

Jednom kada se odabere idealan materijal, fokus se prebacuje na oživljavanje digitalnog dizajna kroz sofisticirane proizvodne tehnike.

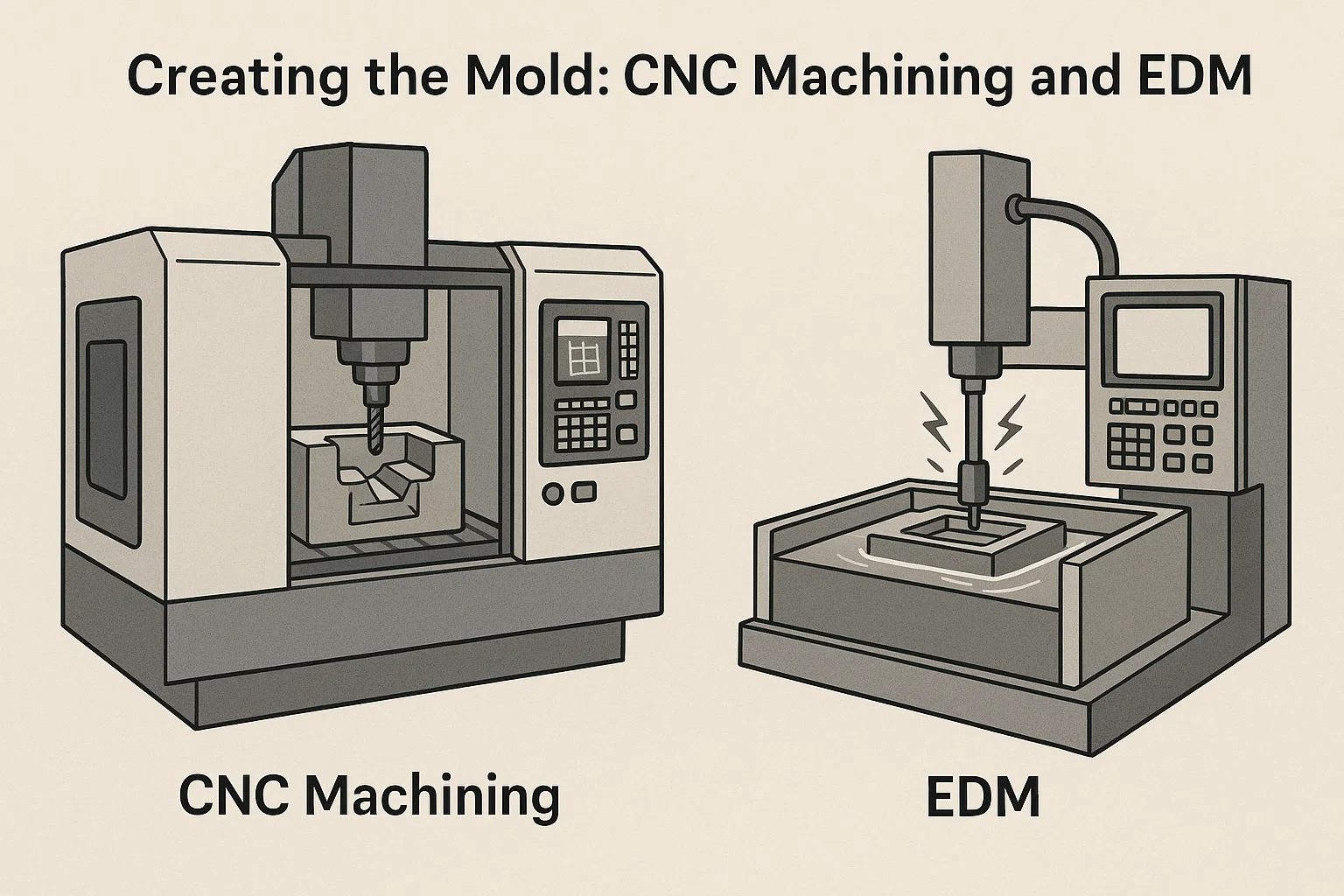

Stvaranje kalupa: CNC obrada i EDM

Donošenje pažljivo dizajniranog kalupa iz digitalne datoteke u opipljiv, precizni alat zahtijeva savladavanje naprednih tehnika proizvodnje. Dvije glavne tehnologije dominiraju u ovoj fazi: CNC (računalna numerička kontrola) obrada i EDM (električna obrada za pražnjenje) . Ovi procesi djeluju u tiemu kako bi izrezali složene geometrije, minute detalje i vrlo točne dimenzije potrebne za visokokvalitetne plastične kalupe.

CNC (računalna numerička kontrola) Obrada: Precizno rezanje šupljine kalupa

CNC obrada je radna konja od proizvodnje plijesni. To je automatizirani subtraktivni postupak u kojem računalne kontrole vode različite alate za rezanje kako bi se precizno uklonila materijal iz bloka čelika ili aluminija. Zamislite to kao vrlo sofisticiranog robotskog kipara.

Kako to funkcionira:

- Programiranje : 3D CAD model kalupa prevodi se u niz detaljnih uputa (G-kod) koje CNC stroj razumije. Ovaj program diktira staze alata, brzine rezanja, stope hrane i dubinu rezanja.

- Postavljanje : Sirovi blok materijala za plijesni čvrsto je stegn na krevetu stroja. Odgovarajući alati za rezanje (krajnji mlinovi, mlinovi kuglice, bušilice itd.) Upušteni su u izmjenjivač alata stroja.

- Uklanjanje materijala : Pod preciznom kontrolom računala, alat za rezanje brzo se okreće i kreće programiranom stazom, progresivno uklanjajući sloj materijala slojem. To stvara primarne oblike šupljine i jezgre kalupa, uključujući opće konture, kutove nacrta i veće značajke.

- Obrada više osi : Napredni CNC strojevi, često s 3, 4 ili 5 osi pokreta, mogu okretati i naginjati radnom komadu ili alat za rezanje, omogućujući im da dosegnu složene kutove i zamršene, trodimenzionalne površine s izuzetnom točnošću. To je posebno važno za organske oblike i detaljne teksture koje se često nalaze u plastičnim modelima.

CNC obrada izvrsno je stvarajući većinu geometrije kalupa velikom brzinom i točnošću, tvoreći glavne dojmove plastičnih dijelova. Međutim, za izuzetno fine detalje, oštre unutarnje kutove ili složene značajke koje tradicionalni alati za rezanje ne mogu doći, druga specijalizirana tehnika ulazi u igru.

EDM (električna obrada za pražnjenje): Stvaranje složenih oblika i finih detalja

EDM , poznat i kao Spark obrada, nekonvencionalni je postupak obrade koji koristi električne pražnjenja (iskre) za erodiranje materijala. Za razliku od CNC glodanja, koje koristi fizičke alate za rezanje, EDM djeluje stvaranjem iskre između elektrode (alata) i radnog komada (materijala kalupa) u dielektričnoj tekućini. Ovaj je postupak idealan za stvaranje zamršenih detalja, oštrih uglova i dubokih, uskih značajki bez stavljanja mehaničkog naprezanja na materijal.

Postoje dvije glavne vrste EDM -a koji se koriste u izradi kalupa:

-

Ram (sudoper) EDM :

- Prethodno obrađena elektroda (često izrađena od grafita ili bakra, i oblikovana poput obrnute značajke koje treba stvoriti) donosi se vrlo blizu materijalu kalupa.

- Kada se primijeni električna energija, tisuće mikroskopskih iskre skaču preko malog razmaka, topljenja i isparavanja sitnih čestica materijala kalupa.

- Dielektrična tekućina ispira ove erodirane čestice.

- Ovaj je postupak nevjerojatno precizan i koristi se za stvaranje dubokih rebara, sitnih utora, oštrih unutarnjih uglova (koji se ne mogu rezati s rotirajućim alatom za glodanje) i složenim teksturama.

-

Žičani EDM :

- Tanka, kontinuirano sloolirana žica (obično mesinga) djeluje kao elektroda.

- Žica se hrani kroz obrađivač dok je potopljena u dielektričnoj tekućini, a iskre uništavaju materijal duž staze žice.

- Wire EDM se prvenstveno koristi za rezanje preciznih ručica, utora i zamršenih kontura, kao i za stvaranje blokata za parenje između komponenti kalupa. Također je od vitalnog značaja za izradu jezgara i rupa za izbacivanje s ekstremnom točnošću.

Korak po korak Objašnjenje postupka obrade

Stvaranje kalupa obično slijedi sinergistički pristup, kombinirajući i CNC i EDM:

- Gruba obrada (CNC) : Početna faza uključuje agresivno mljevenje CNC -a za uklanjanje velikih količina materijala i uspostavljanje osnovnog oblika šupljine i jezgre kalupa. To se radi s većim alatima i višim stopama uklanjanja materijala.

- Polufiniranje (CNC) : Finiji CNC alati se zatim koriste za pročišćavanje kontura, poboljšanje površinske završne obrade i stroj bliže konačnim dimenzijama.

- Tvrda obrada (CNC) : Ako je materijal za plijesni očvrsnut prije obrade, specijalizirani CNC alati mogu izvesti tvrdo glodanje, mada je to manje uobičajeno za vrlo fine detalje. Češće se plijesan očvršćuje nakon Stvori rasuti, a zatim se obavljaju završne operacije.

- Detaljno s EDM -om : Za značajke koje CNC ne može postići - poput nevjerojatno oštrih unutarnjih uglova (nemoguće s rezačem okruglog glodalice), dubokih, uskih rebra ili složenih tekstura poput ploča i zakovicama na dijelu modela - koristi se EDM. Elektrode se stvaraju (često pomoću CNC glodanja), a zatim se koriste u EDM stroju za spaljivanje ovih preciznih značajki u kalup.

- Bušenje rupa (CNC/EDM) : Rupe za igle za izbacivanje, kanale za hlađenje i vodilice precizno su izbušene pomoću CNC strojeva ili u nekim slučajevima EDM s malim rupama za izuzetno fine ili duboke rupe.

- Završni dodiri : Nakon primarne obrade, komponente kalupa podvrgavaju se kritičnim procesima završne obrade, jer glatka površina kalupa izravno prevodi u glatki plastični dio.

Ovaj zamršeni ples između moćnih CNC mlinova i preciznih EDM strojeva osigurava da se svaki detalj, bez obzira koliko mali, od suptilnih krivulja zrakoplovnog osigurača do oštrih rubova staze za tenk, vjerno replicira u kalupu.

Nevjerojatna preciznost postignuta u tim obradišnim fazama samo je dio priče; Sljedeći kritični korak uključuje pročišćavanje ovih površina do savršenstva, pripremajući ih za osjetljivi postupak ubrizgavanja.

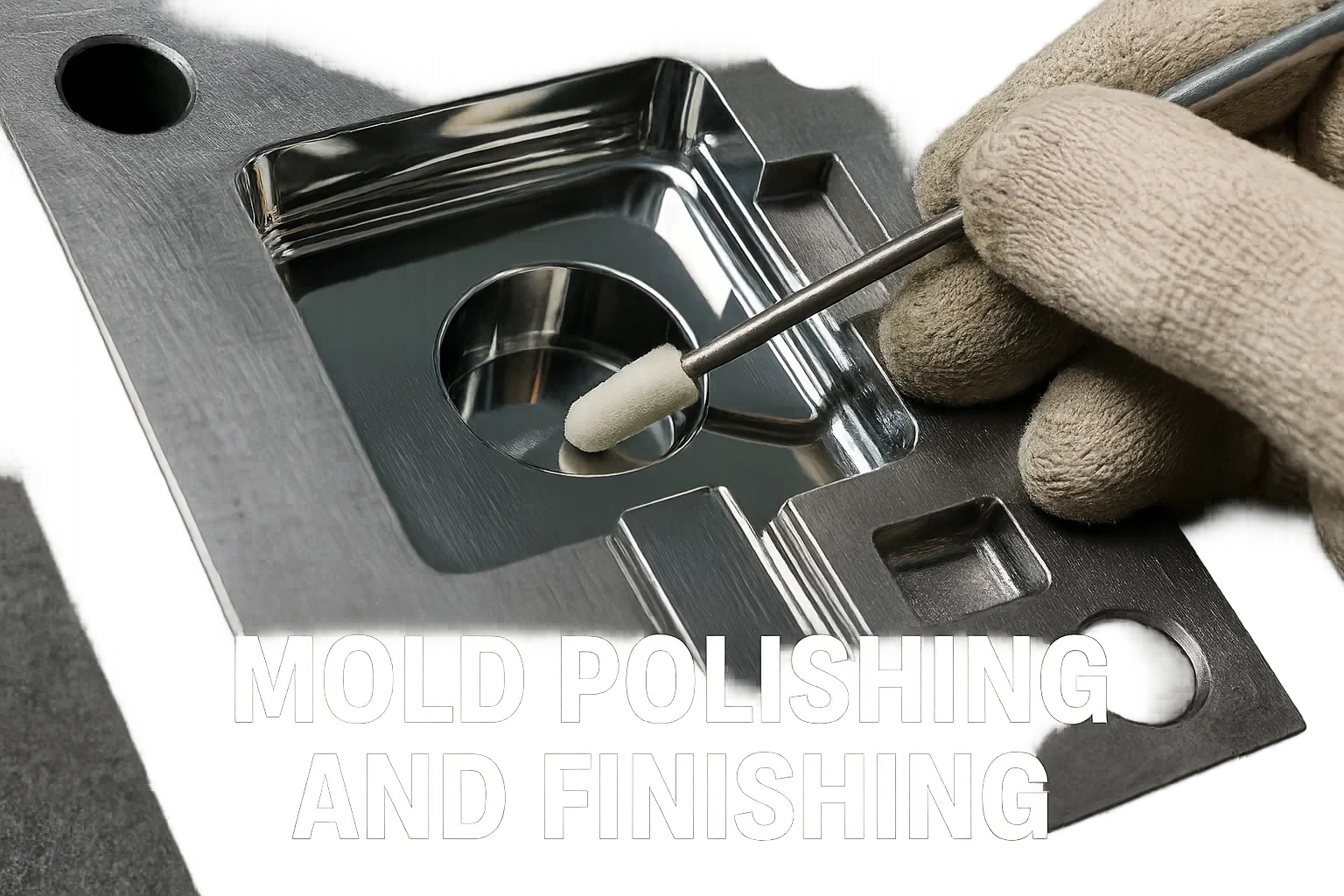

Izvrsno! S zamršenim oblicima i detaljima precizno urezanim u kalup kroz CNC obradu i EDM, kalup je sada funkcionalno potpun u smislu njegove geometrije. Međutim, da bi dio plastičnog modela imao onaj glatki, bez mane, koji entuzijasti očekuju, sam kalup treba konačni, kritični tretman: poliranje i dorada.

Poliranje i dorada plijesni

Čak i nakon najnaprednijih procesa obrade CNC -a i EDM -a, površine novoosnovane šupljine plijesni i jezgre i dalje će nositi mikroskopske oznake alata ili teksturiranu, erodiranu završnu obradu iz EDM procesa. Ako se ostave bez adrese, ove nesavršenosti izravno bi se prenijele na svaki proizvedeni plastični dio, što bi rezultiralo grubom ili dosadnom površinom. Stoga, poliranje i dorada plijesni su pažljivi i visoko kvalificirani procesi, apsolutno ključni za postizanje željene estetske i funkcionalne kvalitete konačnih komponenti plastičnog modela.

Važnost poliranja šupljine kalupa za glatke dijelove

Primarni cilj poliranja je postizanje površinske završne obrade unutar kalupa koji je znatno glatkiji od onoga što samo obrada može pružiti. Ova glatka površina vitalna je iz nekoliko razloga:

- Estetika : Visoko polirani plijesan proizvodi plastične dijelove s sjajnom, glatkom i vizualno privlačnom površinom. To je ključno za realizam i kvalitetu koji se očekuju u modelima, od glatkih linija automobila do glatke kože zrakoplova.

- Izbacivanje : Glatka površina plijesni drastično smanjuje trenje između plastike za hlađenje i zidova kalupa. Zbog toga je puno lakše igle za izbacivanje izbacivanja dijela, minimizirajući rizik od izobličenja dijela, oznake stresa ili čak oštećenje dijela tijekom izbacivanja.

- Prevencija bljeskalice : Savršeno glatka i precizno usklađena linija razdvajanja (gdje se susreću dvije polovice kalupa) kritična je kako bi se spriječilo "bljesak" - višak plastičnog materijala koji se istiskuje između polovica kalupa. Poliranje pomaže osigurati ovo tijesno brtvljenje.

- Detalj jasnoće : Dok EDM stvara fine detalje, poliranje može dodatno pročistiti ove značajke, osiguravajući svježe linije i oštre rubove na konačnom plastičnom dijelu.

- Dugovječnost kalupa : Dobro polirana površina kalupa manje je sklona zalijepljenju materijala ili manjoj abraziji tijekom opetovanih ciklusa, što može pridonijeti cjelokupnom vijeku kalupa.

Tehnike korištene za poliranje: abrazivno poliranje, kemijsko poliranje

Poliranje kalupa uglavnom je ručni, naporan postupak koji zahtijeva visoko kvalificirane tehničare, iako postoje neke automatizirane metode za jednostavnije geometrije. Korištene tehnike ovise o željenom završetku i materijalu kalupa.

-

Abrazivno poliranje (ručno i mehaničko) : Ovo je najčešća metoda i uključuje progresivni niz abrazivnih materijala, počevši od grubih griva i prelazak na progresivno finije.

- Kamenje (mljevenje kamenja) : Početne faze često koriste abrazivno kamenje (izrađeno od aluminijskog oksida, silicij -karbida ili dijamanta) različitih veličina grit. Oni se koriste ručno, često s držačima, za uklanjanje glavnih tragova alata i spljoštavanja površina. Ultrazvučni strojevi također mogu vibrirati to kamenje za učinkovitije uklanjanje materijala u složenim područjima.

- Abrazivni papiri/krpe : Nakon kamenovanja, koriste se fini abrazivni papiri (poput brusnog papira) ili krpe, često podmazani uljem ili vodom. Oni dolaze u izuzetno finim veličinama grit -a, ponekad do 10 000 grita ili više. Koriste se s malim štapićima, pamučnim brisama ili specijaliziranim alatima za postizanje svakog dijela šupljine.

- Dijamantni spojevi/kaše : Za završni, zrcalni završetak, izuzetno fini dijamantni spojevi ili kaše nanose se s filc bobs, pamučnim brisama ili specijaliziranim alatima za poliranje. Ovi spojevi sadrže mikroskopske dijamantske čestice koje pružaju krajnje abrazivno djelovanje.

- Felt kotači/četke : Rotacijski alati s Felt Wheels ili četkicama, u kombinaciji s poliranjem paste, koriste se za konačno punjenje i postizanje visokog sjaja.

-

Kemijsko poliranje/jetkanje kiseline (manje uobičajeno za plastične kalupe) : Dok se koriste u nekim industrijama za specifične metale, kemijsko poliranje (koje koristi kemijsku otopinu za otapanje nepravilnosti površine) i jetkanje kiseline općenito su not Primarne metode za postizanje zrcalnih završnih obrada na plastičnim kalupima od alata. Oni se mogu koristiti za mat završne obrade ili određene teksture, ali za jasnoću i glatkoću potrebnu za većinu plastičnih modela preferira se abrazivno poliranje.

-

Poliranje pare (ograničena primjena) : Ova tehnika, koja se često koristi za materijale poput polikarbonata, uključuje izlaganje dijela kemijskoj pari koja se lagano topi i mijenja površinu, stvarajući glatku završnu obradu. Iako može izgladiti oblikovane dijelove, to nije izravna tehnika poliranja kalupa za alatni čelik.

Postizanje željenog površinskog završetka

Razina postignutog poljskog poljskog kategorizirana je po industrijskim standardima (npr. SPI završava u SAD-u, u rasponu od A-1 za zrcalni završetak do D-3 za dosadan mat završetak). Za plastične kalupe, kalupe SPI A-1 ili A-2 često je ciljana na vidljive, glatke površine, dok teksturirana područja (poput površine klizanja ili određenih tekstura materijala) može primiti D-razred ili jetkanu završnu obradu.

Kvalificirani polirači plijesni zahtijevaju izuzetnu spretnost, strpljenje i oštro oko. Proces se često izvodi pod povećanjem kako bi se osiguralo da se riješi svaka mikroskopska nesavršenost. Površinski završetak postignut u ovoj fazi izravno diktira vizualnu privlačnost i kvalitetan osjećaj svakog pojedinog dijela plastičnog modela koji će plijesan proizvesti godinama koje dolaze.

Uz kalup pažljivo poliran do savršenstva, sada je spreman za istinski test: dokazivanje njegove sposobnosti da dosljedno proizvodi visokokvalitetne plastične dijelove.

Izvrsno! Putovanje stvaranja plijesni donijelo nas je kroz dizajn, odabir materijala i precizno obradu i poliranje. Sada je vrijeme za krajnju validaciju: testiranje kalupa u stvarnim uvjetima kako bi se osiguralo da djeluje točno onako kako je predviđeno. Ova ključna faza je tamo gdje su dokazane istinske mogućnosti kalupa.

Ispitivanje kalupa i kontrola kvalitete

Čak i najcjenjenije dizajniran i izrađen plijesan mora se dokazati. A Ispitivanje kalupa i kontrola kvalitete Faza je kritični korak u kojem se novo završeni kalup stavlja u stroj za ubrizgavanje za pokretanje pokusa. Ovaj postupak nije samo u izradi dijelova; Radi se o rigoroznom inspekciji tih dijelova, identificiranju bilo kakvih nesavršenosti i izvršavanju potrebnih podešavanja kalupa prije nego što uđe u proizvodnju u punoj mjeri. Ovaj pažljiv nadzor osigurava da će svaki sljedeći proizvedeni dio zadovoljiti visoke standarde koji se očekuju za plastične modele.

Pokusne vožnje i početno testiranje kalupa

Jednom kada se kalup u potpunosti sastavlja i polira, pažljivo se montira u kompatibilni stroj za ubrizgavanje. Ovom početnom postavljanjem često upravljaju iskusni tehničari koji razumiju nijanse i kalupa i stroja.

Probno trčanje, često nazvano "prvi snimak" ili "pokušaj alata", uključuje nekoliko ciklusa oblikovanja ubrizgavanja, gdje:

- Postavljanje parametra stroja : Parametri strojeva za ubrizgavanje - uključujući temperaturu taline, tlak ubrizgavanja, tlak držanja, brzinu ubrizgavanja, vrijeme hlađenja i temperaturu kalupa - pažljivo su postavljeni na temelju plastičnog materijala koji se koristi (npr. Polistiren za model seta) i dizajna kalupa.

- Prvi snimci : Mala serija dijelova je oblikovana. Ti se početni dijelovi pomno prate dok se izbacuju iz kalupa.

- Vizualni pregled : Odmah se dijelovi vizualno pregledavaju zbog očiglednih nedostataka poput:

- Kratki snimci : Nepotpuni dijelovi u kojima plastika nije u potpunosti napunila šupljinu kalupa.

- Bljesak : Prekomjerni plastični materijal koji prodire duž linije razdvajanja ili područja za izbacivanje.

- Ratna stranica/izobličenje : Dijelovi koji nisu ravni ili imaju neželjene zavoje, često zbog neravnog hlađenja ili naprezanja.

- Ocjene : Depresije na površini debljih presjeka, uzrokovanih unutarnjim skupljanjem.

- Linije protoka/linije zavarivanja : Vidljive linije na površini dijela koje označavaju gdje su se susretali rastaljeni plastični tokovi.

- Tragovi izgaranja : Diskolovanje zbog zarobljenog zraka ili pregrijavanja.

- Tragovi za izbacivanje : Prekomjerne ili loše postavljene tragove iz sustava izbacivanja.

- Problemi na površini : Prigušenost, pruge ili druge nesavršenosti usprkos laku kalupa.

- Provjera dimenzije : Korištenje preciznih mjernih alata (npr. Čeljusti, mikrometre, CMM - koordinatni mjerni stroj), ključne dimenzije oblikovanih dijelova provjeravaju se u odnosu na izvorne specifikacije CAD dizajna. To osigurava da su dijelovi točni i ispravno će se uklopiti u konačni komplet modela.

Pregledajte oblikovane dijelove na nedostatke i nesavršenosti

Prvi snimci su kritični za prepoznavanje još suptilnih problema. Posvećeni tim za kontrolu kvalitete, često u kombinaciji s dizajnerima kalupa i inženjerima, obavit će temeljit pregled, što može uključivati:

- Uvećanje i osvjetljenje : Korištenje povećala ili mikroskopa za uočavanje finih detalja, suptilnih bljeskalica ili mikroskopskih nedostataka u površini.

- Provjera sklopa : Ako je dio dizajniran za parenje s drugim dijelovima, izvode se stvarni testovi montaže kako bi se osiguralo pravilno uklapanje i funkcioniranje, simulirajući iskustvo Buildera modela.

- Testovi imovine čvrstoće i materijala : U nekim slučajevima dijelovi mogu proći testove za čvrstoću, fleksibilnost ili druga mehanička svojstva kako bi se osiguralo da ispunjavaju kriterije izvedbe.

- Ujednačenost boja : Ako je dio oblikovan u određenoj boji, provjeravaju se ujednačenost i konzistencija.

Detaljni zapisi čuvaju se za svako probno pokretanje, dokumentirajući parametre, opažanja i sve otkrivene nedostatke.

Izrada potrebnih podešavanja i usavršavanja kalupa

Na temelju nalaza iz pokusnih pokretanja i inspekcije, izvršena su potrebna prilagođavanja i usavršavanja. Ovaj je iterativni postupak presudan za usavršavanje kalupa i može uključivati nekoliko rundi ispitivanja i modifikacije:

- Optimizacija parametara : Često se početni problemi poput kratkih snimaka, bljeskalice ili tragova sudopera mogu riješiti finim podešavanjem parametara oblikovanja ubrizgavanja (npr. Povećavanje tlaka, podešavanja temperatura, modificiranja vremena hlađenja).

- Modifikacije kalupa (ponovni rad) : Za upornije ili značajnije probleme koji se ne mogu riješiti prilagodbom parametara, potrebne su fizičke izmjene u samom kalupu. Ovo je osjetljiv i često skup proces i može uključivati:

- Dodavanje ili povećanje otvora : Kako bi se spriječilo zarobljeni zrak koji uzrokuje kratke udarce ili tragove izgaranja.

- Modificiranje lokacija ili veličina vrata : Za poboljšanje plastičnog protoka i smanjiti mrlje.

- Podešavanje kanala za hlađenje : Da bi se postigla ujednačena hladnjaka i spriječila Warpage.

- Poliranje ili teksturiranje određenih područja : Poboljšati površinsku završnu obradu ili izbacivanje.

- Dodavanje ili modificiranje igle za izbacivanje : Da bi se osiguralo čisto i dosljedno izbacivanje dijela.

- Ponovno machining ili lasersko zavarivanje : Za ispravljanje dimenzijskih netočnosti ili popravljanje manjih oštećenja. Materijal se može dodati laserskim zavarivanjem, a zatim ponovno raspoređen.

- Očvršćivanje/tretmani : Ponekad, nakon početnih ispitivanja, može se odlučiti da određeni odjeljci kalupa zahtijevaju dodatni očvršćivanje ili površinski tretmani za poboljšanu otpornost na habanje.

Ova pažljiva petlja za testiranje i usavršavanje osigurava da kada se plijesan konačno uđe u proizvodnju u punoj mjeri, to je fino podešen instrument koji može izbaciti milijune savršenih komponenti plastičnog modela, ciklus nakon ciklusa.

Budući da je kalup sada u potpunosti potvrđen i optimiziran rigoroznim testiranjem, spreman je za njegovu glavnu svrhu: masovnu proizvodnju, gdje dosljednost i učinkovitost postaju najvažniji.

Masovna proizvodnja i održavanje plijesni

Nakon iscrpnih faza dizajna, izrade i ispitivanja, plastični model kalupa prelazi u njegov operativni premijer: masovna proizvodnja . Ovdje se početno ulaganje vremena i resursa doista isplati, jer fino podešeni plijesan počinje učinkovito izbaciti tisuće, ili čak milijune, identičnih komponenti plastičnog modela. Međutim, posao se ne zaustavlja nakon što započne proizvodnja; Kontinuirano nadgledanje i marljivo održavanje plijesni apsolutno su ključni za osiguravanje dosljedne kvalitete i produljenje životnog vijeka kalupa godinama pouzdane usluge.

Postavljanje stroja za ubrizgavanje za masovnu proizvodnju

Prijelaz na masovnu proizvodnju uključuje optimizaciju stroja za ubrizgavanje i njegovog okruženja za kontinuirani, učinkovit rad:

- Konačni zaključavanje parametara : Na temelju uspješnih pokusnih tečaja, zaključani su optimalni parametri oblikovanja ubrizgavanja (temperature, pritisci, brzine, vrijeme hlađenja, sila stezanja itd.) Zaključane. Ove su postavke kritične za dosljedno stvaranje visokokvalitetnih dijelova s minimalnim oštećenjima.

- Automatizirani rad : Moderni strojevi za oblikovanje ubrizgavanja visoko su automatizirani. Jednom kada se postave parametri, oni mogu raditi kontinuirano, često s robotskim rukama za automatizirano uklanjanje i postavljanje dijela, dodatno povećavajući učinkovitost i smanjujući troškove rada.

- Rukovanje materijalom : Velike količine plastičnih peleta dovode se u stroj od industrijskih hmelja, osiguravajući kontinuirano opskrbu. Oprema za sušenje može se koristiti za uklanjanje vlage iz higroskopske plastike, što u suprotnom može uzrokovati nedostatke.

- Uzorkovanje osiguranja kvalitete : Čak i tijekom masovne proizvodnje održava se kontinuirana kontrola kvalitete. Dijelovi se redovito uzorkuju iz proizvodne linije za vizualni pregled i dimenzionalne provjere. Ovaj proaktivni nadzor pomaže uhvatiti bilo kakav nagib u kvaliteti rano.

Nadgledanje postupka lijevanja za dosljednost

Održavanje dosljednosti tijekom dugih proizvodnih pokretanja je najvažnije. Svako odstupanje u postupku lijevanja može dovesti do hrpe neispravnih dijelova. Operatori i automatizirani sustavi neprestano nadziru ključne pokazatelje:

- Parametri procesa : Senzori u stvarnom vremenu unutar strojeva za ubrizgavanje prate temperature, pritisci, vrijeme ciklusa i drugi kritični parametri. Odstupanja od postavljenih točaka pokreću upozorenja.

- Dio kvalitete : Automatizirani vidni sustavi mogu se integrirati u proizvodnu liniju za obavljanje brzih, automatiziranih inspekcija za uobičajene nedostatke poput bljeskalice ili kratkih snimaka. Ručne provjere mjesta operatora ostaju ključne.

- Izvedba stroja : Potrošnja energije, hidraulički tlak i drugi pokazatelji zdravlja strojeva prate se kako bi se osiguralo da oprema radi glatko i učinkovito, sprječavajući neočekivano vrijeme zastoja.

- Stopa : Postotak neispravnih dijelova pomno se prati. Povećanje brzine otpada je crvena zastava koja ukazuje na potencijalni problem s parametrima kalupa, stroja ili procesa.

Cilj je stabilan i ponovljivi postupak koji proizvodi identične, visokokvalitetne dijelove sa svakim pojedinim ciklusom.

Redovito održavanje i čišćenje kalupa kako bi se osigurala dugovječnost

Kalup od plastičnog modela značajno je ulaganje, a često košta desetke ili čak stotine tisuća dolara. Da bi se zaštitila ovo ulaganje i osigurala milijune ciklusa tijekom svog životnog vijeka, marljivo i proaktivno održavanje kalupa je neophodno. Zanemarivanje održavanja može dovesti do skupih popravaka, preranog trošenja i zastoja proizvodnje.

Održavanje obično uključuje:

- Rutinsko čišćenje : Tijekom proizvodnje plastični ostaci, prašina i drugi onečišćenja mogu se akumulirati na površinama kalupa, otvorima i igle za izbacivanje. Redovito čišćenje, ponekad čak i tijekom kratkih pauze, pomaže u sprječavanju površinskih oštećenja dijelova i osigurava odgovarajuću funkciju kalupa. To može uključivati obrisati površine, pomoću komprimiranog zraka ili specijaliziranih sredstava za čišćenje.

- Preventivno održavanje (zakazano stanke) : Periodično se kalup uklanja iz stroja za ubrizgavanje za temeljitu inspekciju i održavanje. Ovaj se raspored obično temelji na broju ciklusa ili radnog vremena.

- Rastavljanje i duboko čišćenje : Kalup je često djelomično ili u potpunosti rastavljen za sveobuhvatno čišćenje svih šupljina, jezgara, hladnih kanala i pokretnih komponenti.

- Podmazivanje : Pokretni dijelovi, kao što su igle za voditelje, čahure i igle za izbacivanje, očiste se i ponovno podmazuju kako bi se osiguralo glatko djelovanje i spriječilo trošenje.

- Inspekcija za habanje : Tehničari pažljivo pregledavaju površine kalupa na znakove habanja, abrazije, korozije ili manjih oštećenja (npr. Nicks, udubljenja). Kritičke značajke, poput rastavljenih linija i područja vrata, pomno se ispituju.

- Zamjena komponente : Istrošene komponente poput igle za izbacivanje, opruga ili malih umetki zamjenjuju se prije nego što ne uspiju i uzrokuju probleme s proizvodnjom.

- Održavanje sustava hlađenja : Zahlađeni kanali su isprani kako bi se spriječile začepljenja i osigurali učinkovit prijenos topline.

- Popraviti i obnoviti : Ako se dogodi značajna oštećenja ili habanje, kalup će možda trebati poslati u specijaliziranu trgovinu alata na popravak. To može uključivati zavarivanje, ponovnu obradu određenih područja, ponovno razotkrivanje ili čak zamjenu čitavih komponenti kalupa.

- Pravilno skladištenje : Kad se ne koriste, kalupi se temeljito čiste, zaštićeni premazama od hrđe i pohranjuju se u kontroliranim okruženjima kako bi se spriječilo koroziju i fizička oštećenja.

Kroz pažljivo praćenje i proaktivno održavanje, dobro napravljen plastični kalup može ostati produktivno bogatstvo dugi niz godina, podupirući kontinuiranu opskrbu visokokvalitetnim setovima modela za entuzijaste širom svijeta.

Putovanje izrade plijesni ne stoji mirno; Stalni napredak i dalje usavršava i revolucionira postupak.

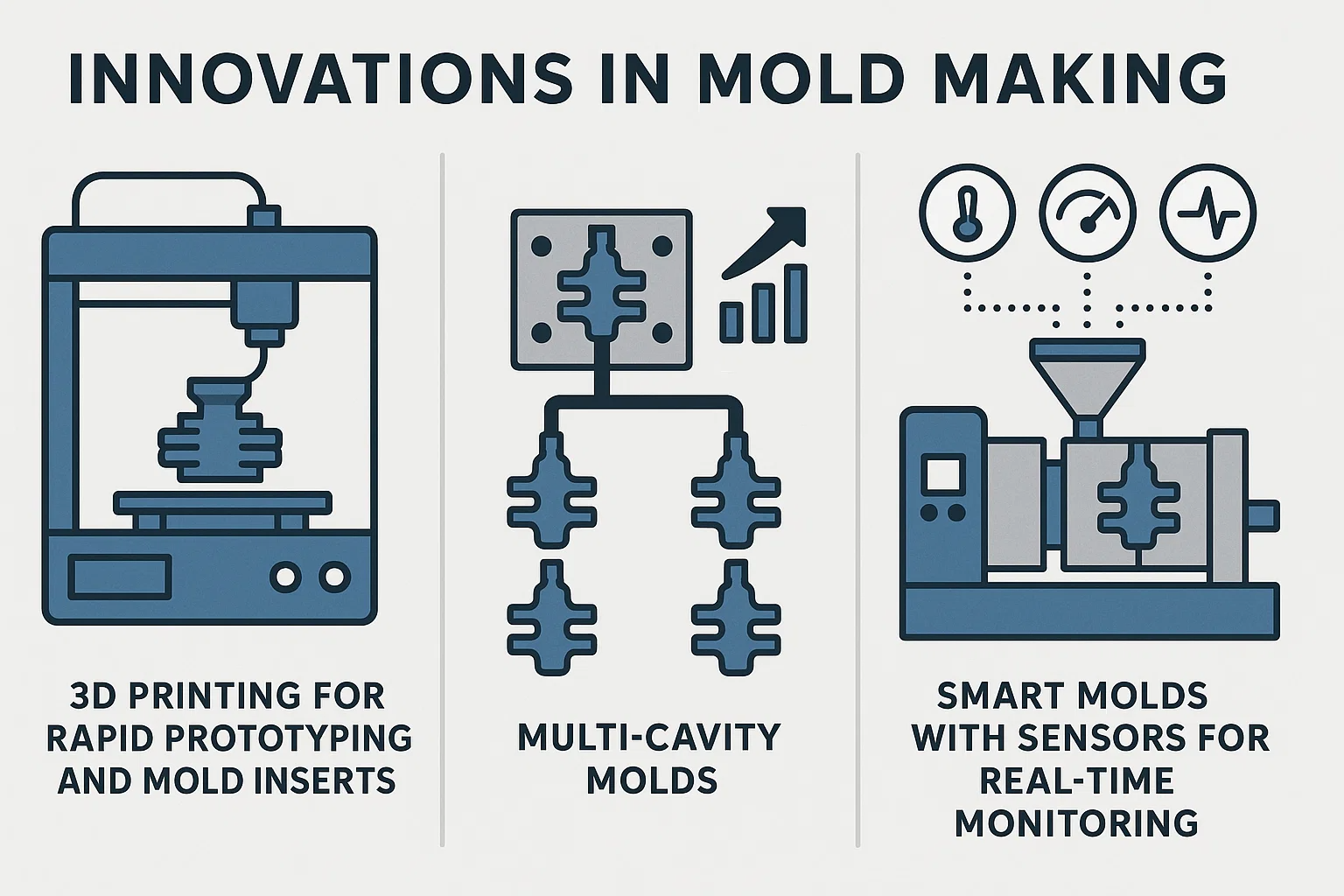

Inovacije u izradi plijesni

Svijet proizvodnje se neprestano razvija, a područje izrade plastičnih modela kalupa nije iznimka. Iako su temeljni principi oblikovanja ubrizgavanja i izrade plijesni ostaju, kontinuirana inovacija uvodi uzbudljive nove tehnike i sposobnosti. Ovi napredak ne samo da poboljšava učinkovitost i smanjuje troškove, već i omogućava stvaranje još zamršenijih i složenih plastičnih dijelova modela, gurajući granice onoga što hobisti mogu očekivati.

3D ispis za brzo prototipiranje i umetanje plijesni

Možda je jedna od najnatrajnije inovacija integracija 3D ispis (aditivna proizvodnja) u tijek rada za izradu kalupa. Iako je izravno 3D ispis kalupa za proizvodnju u punoj mjeri i dalje ograničeno zbog materijalnih čvrstoća i zahtjeva za završnom obradom, njegov utjecaj na prototipiranje i specijalizirane komponente plijesni je neizmjeran:

- Brzo prototipiranje dijelova : Prije nego što se obvezuju na skupu izradu kalupa, dizajneri mogu brzo 3D ispisati stvarne dijelove kompleta modela kako bi testirali fit, ergonomiju i estetiku. To omogućava brzu iteraciju i provjeru dizajna, hvatajući probleme mnogo ranije u tom procesu.

- 3D umetnici kalupa : Za proizvodnju niskog volumena ili za specifične, složene značajke unutar većeg čeličnog kalupa, specijalizirane tehnologije 3D ispisa (poput metalnog 3D ispisa ili ispisa smole visoke rezolucije) mogu stvoriti umetke u plijesni. Ovi umetci mogu ugraditi vrlo zamršene unutarnje kanale za hlađenje (konformno hlađenje) koje je nemoguće postići tradicionalnim bušenjem, što dovodi do bržeg i ujednačenog hlađenja dijelova i smanjenog vremena ciklusa. Oni su također izvrsni za stvaranje detaljnih tekstura.

- Privremeni kalupi : Za vrlo kratke staze ili dijelove koncepta, neki 3D pisači visoke čvrstoće mogu čak proizvesti privremene, žrtvene kalupe koji mogu ubrizgati ograničeni broj plastičnih dijelova.

Kalupi za više stokara i njihove prednosti

Iako nije sasvim novo, sofisticirani dizajn i proizvodnja kalupi za više stolaka Nastavite biti rafinirani i optimizirani. Umjesto da proizvodi jedan plastični dio po ciklusu ubrizgavanja, kalup s više stolova proizvodi nekoliko identičnih dijelova (ili ponekad različitih, srodnih dijelova) u jednom kadru.

- Povećana učinkovitost proizvodnje : Primarna korist je drastično smanjenje vremena i troškova proizvodnje po dijelu. Ako kalup s jednim stolom traje 30 sekundi po dijelu, plijesan s 4 šen ili bi mogao proizvesti 4 dijela u otprilike istih 30 sekundi.

- Dosljednost u dijelovima : Budući da su svi dijelovi u kalupu s više stolova oblikovani istovremeno pod istim uvjetima, pokazuju visoku konzistenciju u kvaliteti, dimenzijama i svojstvima materijala.

- Smanjeno trošenje stroja : Potrebno je manje ciklusa za proizvodnju iste količine dijelova, što može smanjiti habanje na stroju za oblikovanje ubrizgavanja.

Dizajn kalupa s više šupljina je složen, što zahtijeva precizno uravnoteženje plastičnog protoka kako bi se osiguralo da se sve šupljine ujednače. Sustavi vrućih trkača, koji plastiku drže rastopljenom do šupljine, često se koriste za povećanje učinkovitosti i smanjenje materijalnog otpada u tim kalupima.

Pametni kalupi sa senzorima za praćenje u stvarnom vremenu

Pojava Industrijski Internet stvari (IIOT) doveo je do razvoja "pametnih kalupa". To su kalupi opremljeni integriranim senzorima koji pružaju podatke u stvarnom vremenu o postupku lijevanja izravno iz same šupljine kalupa.

- Senzori temperature : Pratite plastičnu temperaturu dok ulazi i hladi se unutar šupljine, osiguravajući optimalno hlađenje i sprečavanje ratne stranice ili sudopera.

- Senzori tlaka : Izmjerite tlak unutar kalupa tijekom ubrizgavanja, pružajući uvid u punjenje plijesni, pakiranje i potencijalne kratke snimke ili bljeskalicu.

- Senzori vlage : Može otkriti probleme s vlagom, posebno relevantnim za higroskopsku plastiku.

- Senzori ciklusa/senzori nošenja : Pratite broj ciklusa i čak može otkriti suptilno trošenje kritičnih komponenti plijesni, što potakne proaktivno održavanje prije nego što se pojave problemi.

Prednosti pametnih kalupa:

- Poboljšana kontrola kvalitete : Podaci u stvarnom vremenu omogućuju trenutno otkrivanje odstupanja od procesa, omogućujući operatorima da odmah isprave probleme, smanjujući stopu otpada.

- Prediktivno održavanje : Praćenje trošenja i performansi, pametni kalupi mogu predvidjeti kada je potrebno održavanje, omogućujući zakazani zastoj, a ne neočekivane kvarove.

- Optimizacija procesa : Bogati prikupljeni podaci pomažu inženjerima da fino podešavaju parametre oblikovanja kako bi postigli još veću učinkovitost i kvalitetu dijela.

- Sljedivost : Uvjeti za oblikovanje svakog dijela mogu se zabilježiti, pružajući potpunu povijest za osiguranje kvalitete i rješavanje problema.

Ove inovacije ističu budućnost u kojoj izrada plijesni ne radi se samo o preciznoj proizvodnji, već i o inteligentnim procesima temeljenim na podacima, što dodatno učvršćuje temelj za sve sofisticiranije i visokokvalitetne setove plastičnih modela.

Zaključak

Od početne iskra ideje do fino podešenog zvuka strojeva za ubrizgavanje, stvaranje plastičnih kalupa modela svjedoči o preciznom inženjerstvu, naprednoj proizvodnji i pažljivom zanatu. Istražili smo svaku kritičnu fazu, otkrivši složenost koja podupire naizgled jednostavan čin sastavljanja kompleta modela.

Rekapiranje postupka izrade kalupa

Naše putovanje započelo je s ključnim faza dizajna , gdje CAD softver pretvara koncepte u detaljne 3D nacrti, pažljivo planirajući svaki aspekt od kutova nacrta do linija za razdvajanje. Ova digitalna preciznost tada vodi odabir materijala , Strateški izbor uravnotežujući izdržljivost, toplinska svojstva i troškove, s tim da su čelici visokog stupnja alata često preferirani izbor za njihovu dugovječnost i sposobnost da drže fine detalje.

Fizička kreacija odvija se kroz moćni tandem CNC obrada and EDM , koje isklesuju zamršene šupljine i jezgre s točnošću sub-mikrona, hvatajući svaku liniju ploče i zakovicu. Nakon toga, vitalni postupak poliranje i dorada plijesni Preobražava grube obrađene površine u ogledalo glatke dojmove, osiguravajući besprijekorne plastične dijelove i izbacivanje bez napora.

Prije masovne proizvodnje kalup se podvrgava strogim Ispitivanje i kontrola kvalitete , gdje pokusne vožnje identificiraju i ispravljaju sve nesavršenosti, osiguravajući točnost dimenzije i dosljedne kvalitete dijela. Napokon ulazi kalup masovna proizvodnja , pažljivo nadgledano i održano marljivo održavanje zajamčiti godine pouzdane usluge.

Važnost preciznosti i kvalitete u stvaranju plijesni

Temeljna tema u cijelom ovom procesu je apsolutni imperativ preciznost i kvaliteta . U svijetu plastičnih modela seta, točnost je najvažnija. Svaka komponenta mora se savršeno uklopiti, svaki detalj mora biti svjež, a svaka površina mora biti besprijekorna. Svaki kompromis u kvaliteti kalupa izravno se pretvara u nedostatke u konačnom proizvodu, što dovodi do frustracije za graditelj modela i oštećenja reputacije marke. Ulaganja u visokokvalitetno dizajn, materijale i proizvodne procese za kalup plaćaju dividende mnogo puta u obliku dosljednih, visoko-vjerskih dijelova koji oduševljavaju entuzijaste.

Budući trendovi u proizvodnji plastičnih modela kalupa

Gledajući unaprijed, polje proizvodnje plijesni i dalje je uzbudljiva arena inovacije. 3D ispis postavlja se da igra još veću ulogu, ne samo u prototipiranju, već i u stvaranju složenih konformnih kanala za hlađenje ili vrlo detaljnih umetnica plijesni koji su prethodno bili nemogući. Porast od pametni kalupi S integriranim senzorima obećava podatke u stvarnom vremenu i prediktivnu analitiku, što dovodi do još optimiziranih procesa, smanjenog vremena zastoja i neusporedive kontrole kvalitete. Kako znanost o materijalima napreduje, možemo vidjeti i nove legure kalupa koje nude vrhunske kombinacije toplinske vodljivosti, tvrdoće i obradivosti.

U osnovi, zamršeni postupak izrade plastičnih modela kalupa je skriveno čudo inženjerstva. To je kontinuirana potraga za savršenstvom, osiguravajući da se strast za sastavljanjem minijaturnih svjetova susreće s komponentama najviše moguće kvalitete, što čini zamršeni hobi plastičnog modeliranja dostupnim i ugodnim za generacije koje dolaze.