Što je tekstura plijesni i kako to funkcionira

Tekstura kalupa, poznata i kao površinska završna obrada, odnosi se na namjernu modifikaciju površine šupljine ubrizgavanja kalupa kako bi se specifični, uzilikani završili na konačni plastični dio. Ovaj se postupak odnosi na više od samo estetike; To je dizajnerska i inženjerska odluka koja utječe na izgled, osjećaj i perfilimanse proizvoda.

Temeljni princip je izravan::: površina plastičnog dijela točna je replika unutarnje površine kalupa. Promjenom čelične šupljine kalupa možemo postići nevjerojatnu raznolikost tekstura, od površina visokog sjaja do mat završnica i složenih uzoraka.

Proces obično uključuje ove korake:

-

Priprema kalupa : Kalup se prvo obrađuje do konačne geometrije dijela. Površina se zatim pažljivo očisti i priprema za osiguranje ujednačene teksture.

-

Aplikacija za teksturu : Specijalizirani postupak, najčešće kemijsko jetkanje or graviranje lasera , koristi se za stvaranje željenog uzorka. Kemijsko jetkanje koristi kiselinu za otapanje i stvaranje uzorka na čeliku, dok lasersko graviranje koristi visoko fokusiranu lasersku zraku za ablaciju ili otopljuje materijal ekstremnom preciznošću.

-

Ubrizgavanje : Poljaljana plastika ubrizgava se u teksturiranu šupljinu kalupa pod visokim tlakom. Visoki tlak osigurava da plastika ispunjava svaki mikroskopski detalj teksture.

-

Replikacija : Kako se plastika hladi i učvršćuje, ona se savršeno podudara s teksturiranom površinom kalupa.

-

Izbacivanje : Gotov dio, koji sada nosi besprijekornu kopiju teksture kalupa, izbacuje se.

Pregled prednosti

Strateška upotreba teksture kalupa nudi širok raspon prednosti koje nadilaze jednostavnu estetiku:

-

Estetsko poboljšanje : Teksture mogu stvoriti vrhunski izgled i osjećaj, čineći proizvode skupljim i izdržljivim. Oni također mogu razlikovati marku ili liniju proizvoda.

-

Poboljšana funkcionalnost : Teksture mogu pružiti bolje prianjanje (npr. Na ručkama s alatima ili medicinskim uređajima), smanjiti odsjaj na sjajnim površinama (npr., Na pločama nadzorne ploče ili elektroničkim kućištima) i poboljšati taktilne povratne informacije.

-

Skrivanje nesavršenosti : Teksturirana površina izvrsna je za prikrivanje manjih ogrebotina, šljaka i drugih kozmetičkih oštećenja koje bi se mogle pojaviti tijekom procesa proizvodnje ili rukovanja. Također može pomoći sakriti linije protoka, tragove potonuća ili druge oštećenja oblikovanja.

-

Povećana izdržljivost : Neke teksture mogu poboljšati otpornost na ogrebotine i trošenje, produžujući životni vijek proizvoda.

-

Demodiranje pomoći : U nekim slučajevima pažljivo odabrana tekstura može pomoći u demodiranju razbijanjem vakuum brtve između dijela i kalupa, posebno na velikim, ravnim površinama.

Vrste teksture kalupa za ubrizgavanje

Svijet tekstura kalupa za ubrizgavanje je ogromna, ali ga je u velikoj mjeri standardizirao sustav koji je razvio Društvo plastike (SPI). Razumijevanje ovih standarda ključno je za određivanje točnog završetka potrebnog za dio.

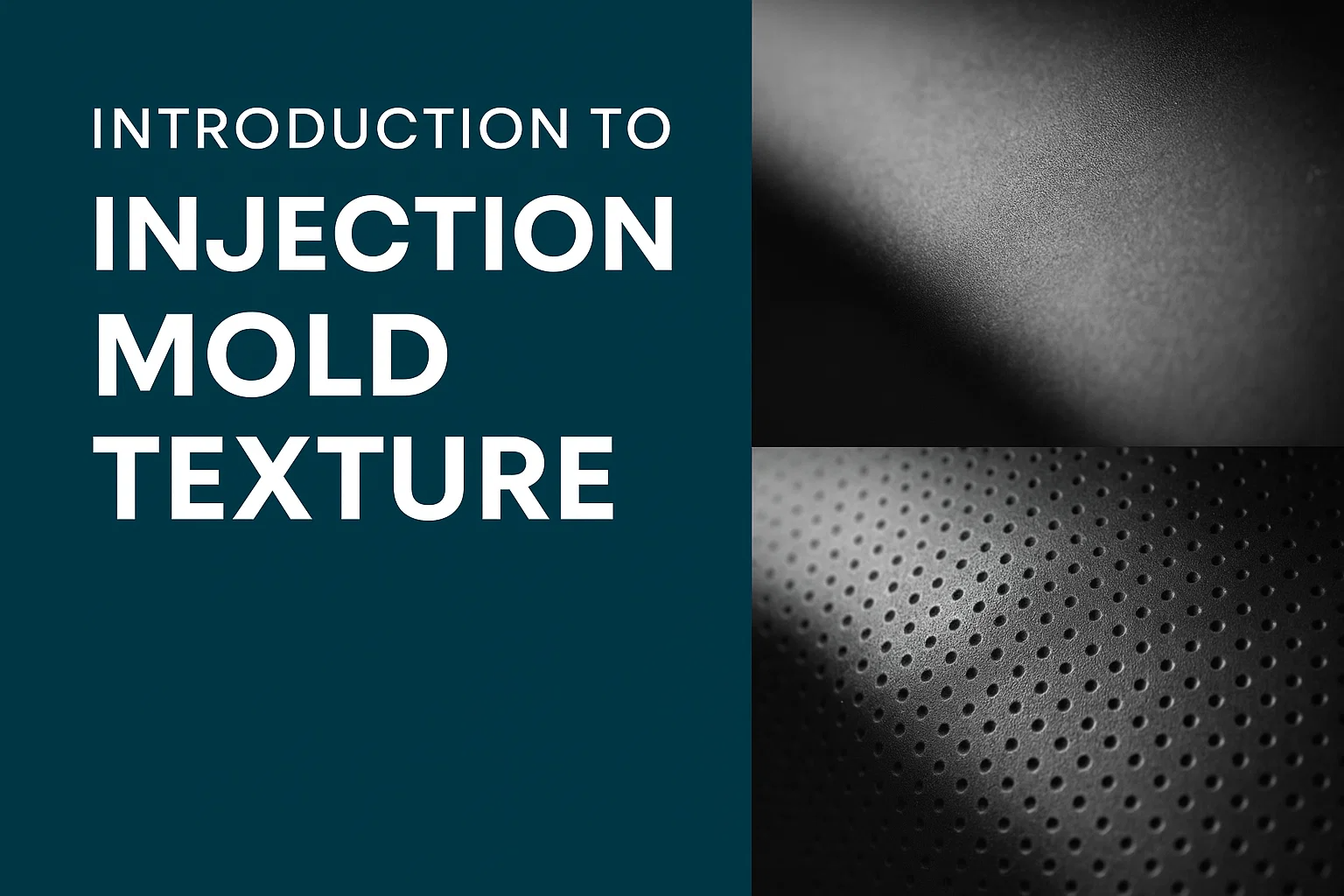

SPI (Društvo industrije plastike) završava standardima

SPI sustav kategorizira završne obrade na temelju metode koja se koristi za njihovo postizanje i njihov rezultirajući izgled, u rasponu od visoko polirane, zrcalne površine do dosadne, mat teksture. Standardi su podijeljeni u četiri glavne skupine (A, B, C i D), svaka s tri podređenih.

-

SPI-A serija (polirane završne obrade) To su najglađe i najzahtjevnije završne obrade, postignute poliranjem kalupa dijamantskim prahom. Idealni su za aplikacije koje zahtijevaju veliku jasnoću, sjaj ili zrcalnu završnu obradu.

-

A-1 : Najviši mogući završetak, poliran s 3-mikron dijamantnom kojom. To je pravi optički završetak, koji se koristi za leće, ogledala i prozirne dijelove.

-

A-2 : Poliran sa 6-mikrona dijamantnim kovčegom. Nudi visok sjaj, uobičajen za kućište potrošačke elektronike i bistre plastične proizvode.

-

A-3 : Poliran s 15-mikronom dijamantnom kojom se. Još uvijek vrlo sjajna, koja se koristi za širok raspon dijelova na kojima je željena visokokvalitetna, reflektirajuća površina.

-

-

SPI-B serija (polu-sjajni završeci) Ove završne obrade nastaju poliranjem finim brusnim papirom, što rezultira nešto manje reflektirajućom površinom od serije. Imaju dobar sjaj, ali nisu poput ogledala.

-

B-1 : Poliran kamenom od 400 grita. Ovo je vrlo čest završetak, pružajući sjaj polusjaja na dijelovima poput kućišta uređaja i medicinskih uređaja.

-

B-2 : Poliran kamenom od 320 griznog. Nešto manje rafinirani polu-sjajni završetak.

-

B-3 : Poliran kamenom od 220 griz. Pruža dobru, nereflektivnu površinu.

-

-

SPI-C serija (Matte Finishs) To su bez sjaja, mat završne obrade stvorene od strane kamena. Izvrsni su za smanjenje odsjaja i često se koriste na dijelovima s kojima se treba često obraditi.

-

C-1 : Kamen s kamenom od 220 griz, nudeći jednoliku, mat teksturu.

-

C-2 : Kameno s kamenom od 180 grita. Malo grubiji mat finiš.

-

C-3 : Kameno s kamenom od 150 griznog kamena. Najgrublji od mat završava.

-

-

SPI-D serija (dosadne/teksturirane završne obrade) Završetak serije D je najsjajniji, postignut eksplozijom medija. Ovaj postupak koristi sitne čestice stakla ili pijeska za stvaranje teksturirane, nereflektivne površine.

-

D-1 : Razbijena staklenom perli #11. Najfinija od razbijenih tekstura, pružajući vrlo ujednačen, dosadan završetak.

-

D-2 : Razbijen s #12 staklenim perlama. Nešto teksturniji, dosadni završetak.

-

D-3 : Eksplodirao s eksplozijom pijeska #240. Najgrublji SPI završetak, koji se koristi kada su potrebni maksimalna dosadnost i taktilni osjećaj.

-

Tehnike teksture

Izvan SPI standarda, koji prvenstveno definiraju proizlaziti , postoje razni tehnika koristi se za primjenu teksture na kalup.

-

Kemijsko jetkanje : Ovo je najtradicionalnija metoda. Površina kalupa obložena je fotoosjetljivom maskom, a fotografski negativni uzorak željenog teksture postavljen je na vrh. Kalup je zatim izložen UV svjetlu, što očvršćuje masku u neuslovnim područjima. Zatim se otopina kiselina primjenjuje na "jednost" ili jelo na izloženom čeliku, stvarajući teksturu.

-

Prednosti : Mogu stvoriti zamršene, detaljne i duboke teksture; pogodno za velike površine.

-

Ograničenja : Manje precizno od lasera, može biti teško kontrolirati ujednačenost dubine i koristi oštre kemikalije.

-

-

Graviranje lasera : Moderna i vrlo precizna metoda koja koristi fokusirani laserski snop za sagorijevanje ili ubacivanje teksture izravno na površinu kalupa.

-

Prednosti : Izuzetno precizno, omogućava složene geometrijske uzorke, logotipe i mikro teksture; Ne koriste se kemikalije.

-

Ograničenja : Može biti sporije za vrlo velike površine, može biti skuplje od kemijskog jetkanja.

-

-

Mehanička tekstura : Ova tehnika uključuje korištenje alata za fizički stvaranje teksture. To može uključivati abrazivno eksplozija (kao u SPI D seriji) ili korištenje specijaliziranih alata za rezanje. Često se koristi za jednostavnije, ujednačenije teksture.

-

Ostale tehnike :

-

EDM (električna obrada za pražnjenje) : Koristi elektrodu za stvaranje pražnjenja koja erodira površinu kalupa, stvarajući jedinstvenu "iskri" teksturu.

-

Eksplozija medija : Općenitiji izraz za eksploziju različitih medija (npr. Staklene perle, ljuske oraha) za postizanje željenog mat ili teksturiranog završetka.

-

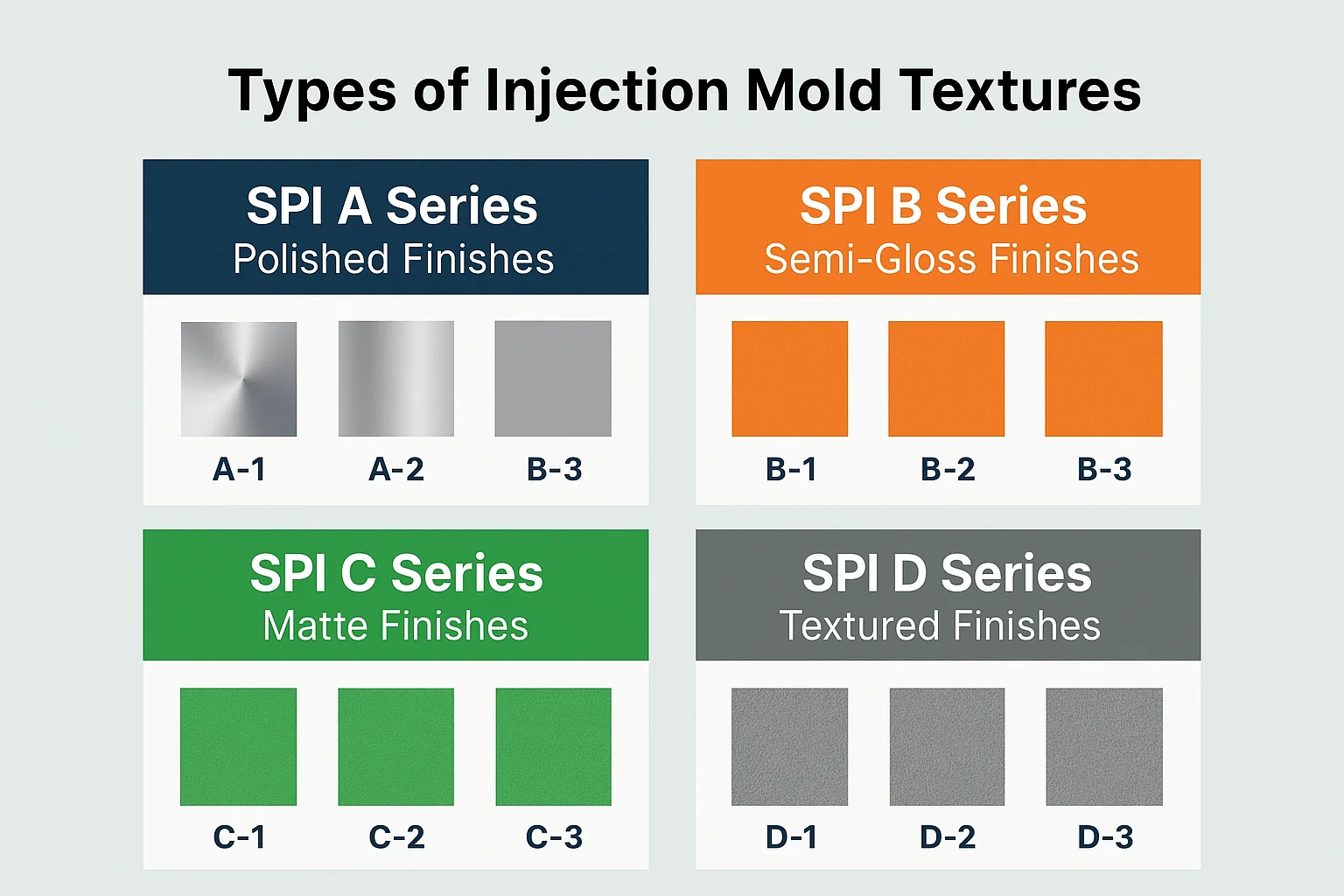

Čimbenici koji utječu na odabir teksture

Odabir prave teksture kalupa za dio je kritična odluka koja uravnotežuje estetiku, funkcionalnost i ograničenja proizvodnje. Proces odabira rijetko je pristupu jedna veličina i uvelike ovisi o tri ključna faktora: materijalu dijela, njegovom dizajnu i njegovim konačnim zahtjevima za primjenu.

Kompatibilnost materijala

Vrsta plastike koja se koristi u postupku oblikovanja ubrizgavanja primarno je razmatranje. Različiti materijali reagiraju na teksturu drugačije, a neki drže teksturu bolju od drugih.

-

Polipropilen (PP) i polietilen (PE) : To su meka, polukristalna plastika koja može biti izazovna za duboko teksturu. Oni imaju tendenciju da se "izlijevaju" teksture tijekom lijevanja, što može rezultirati manje definiranim završetkom. Grube teksture općenito su učinkovitije na tim materijalima.

-

Akrilonitril butadien stiren (ABS) : ABS je izvrstan materijal za teksturu. Njegova amorfna struktura i dobra svojstva protoka omogućuju mu da uhvati čak i fine detalje, što ga čini popularnim izborom za dijelove s zamršenim teksturama, poput kućišta potrošačke elektronike.

-

Polikarbonat (PC) : PC je još jedan materijal koji dobro drži teksturu, posebno za mat završne obrade. Međutim, njegova visoka temperatura obrade zahtijeva pažljiv dizajn i obradu plijesni kako bi se izbjegli tragovi stresa.

-

Polietilen visoke gustoće (HDPE) : Slično kao PP, HDPE može biti teško teksturu. Tekstura se može činiti manje oštrom i može imati malo sjajan ili voštani izgled.

Dijelište

Geometrija samog dijela ima značajan utjecaj na primjenu i kvalitetu teksture.

-

Kutovi nacrta : Kut nacrta je blagi konus dizajniran u dio kako bi se omogućilo lakše izbacivanje iz kalupa. Teksture, posebno dublje, mogu povećati trenje između dijela i zida kalupa. Da bi se spriječile probleme s demodiranjem, kut nacrta treba povećati za dijelove s teksturiranim površinama. Dobro pravilo je dodati najmanje 1 stupanj nacrta za svakih 0,001 inča dubine teksture.

-

Polumjeri i uglovi : Teksture se mogu pojaviti isprane ili neujednačene na područjima s malim polumjerima ili oštrim uglovima. Često je potrebno odrediti gladak, neksturirani polumjer kako bi se osigurao čist prijelaz.

-

Jednoličnost : Ključno je razmotriti liniju razdvajanja i bilo kakvo isključivanje kalupa prilikom teksturiranja. Tekstura se mora primijeniti ravnomjerno na cijeloj površini kako bi se izbjegle vidljive nedosljednosti.

Zahtjevi za prijavu

Krajnja upotreba proizvoda diktira treba li tekstura prioritet estetici, funkcionalnosti ili oboje.

-

Estetska razmatranja : Da li dio mora izgledati luksuzno, robusno ili glatko? Visoki sjaj SPI A-1 Završetak može biti savršen za prozirni objektiv, dok je fina SPI B-2 or C-1 Matte Finish bio bi idealan za komponentu nadzorne ploče za smanjenje odsjaja.

-

Funkcionalni zahtjevi :

-

Zahvat : Za proizvode poput ručka alata, medicinskih instrumenata ili sportske robe, dublju, taktilnu teksturu (poput SPI D Završetak) je ključan za osiguranje sigurnog prianjanja i sprečavanje proklizavanja.

-

Nosite otpornost i skrivanje ogrebotina : Teksturirana površina prirodno je opraštaja od poliranog. Proizvod koji će vidjeti tešku upotrebu, poput vrtnog alata ili komada prtljage, imat će koristi od robusne teksture koja može sakriti manje ogrebotine i škljocanje.

-

Smanjenje blještanja : Za komponente u unutrašnjosti automobila ili okvira TV -a, mat finiš je presudan za uklanjanje ometanja refleksije.

-

Primjene teksture kalupa za ubrizgavanje

Svestranost teksture kalupa za ubrizgavanje vidljiva je u širokoj upotrebi u bezbroj industrija. Od davanja unutrašnjosti automobila luksuzni osjećaj kako bi se osiguralo da medicinski uređaj nema proklizavanje, tekstura je ključni dizajnerski element.

Automobilska industrija

Automobilski sektor glavni je korisnik tekstura kalupa, prvenstveno i za estetsku privlačnost i za funkcionalne performanse.

-

Komponente unutarnjeg : Teksture se koriste na nadzornim pločama, pločama na vratima i središnjim konzolama za smanjenje odsjaja i stvaranje visokokvalitetne, nereflektivne završne obrade. Tekstura također čini ove površine trajnije i otpornije na ogrebotine od svakodnevne upotrebe. Ovdje je najčešća fina do srednja mat tekstura (SPI B ili C serija).

-

Vanjske komponente : Odbojnici, komponente za obloge i rešetke često sadrže teksture koje se odupiruju dingima i škrtostima, a lakše ih je održavati od obojene površine visokog sjaja.

Potrošačka elektronika

Tekstura je ključni element u potrošačkoj elektronici, gdje taktilni osjećaj proizvoda može biti glavni diferencijal.

-

Slučajevi i dodaci za mobitel : Teksture na futrolama za telefon ne samo da pružaju bolje prianjanje, već i sakrivaju otiske prstiju i manje ogrebotine.

-

Kućišta uređaja : Kućišta za sve, od proizvođača kave do usisavača koriste teksture za stvaranje izdržljive, atraktivne površine koju je lako očistiti.

Medicinski uređaji

U medicinskom polju tekstura se ne odnosi samo na izgled; Radi se o sigurnosti i ergonomiji.

-

Kućišta uređaja : Kućišta za prijenosne medicinske uređaje koriste teksture kako bi osigurali sigurno prianjanje, što je ključno za liječnike i medicinske sestre. Tekstura također može pomoći u sakrivanju mrlja i otisaka prstiju u kliničkom okruženju.

-

Ergonomski hvataljci : Plungeri šprica, kirurške ručke s instrumentima, a drugi ručni uređaji sadrže taktilne teksture kako bi se spriječilo klizanje tijekom kritičnih postupaka.

Kućanski proizvodi

Od kuhinje do garaže teksturirane su površine posvuda, često iz praktičnih razloga.

-

Spremnici i skladištenje : Spremnici s hranom, poklopci i drugi proizvodi od plastičnog skladištenja često imaju mat ili teksturiranu završnu obradu kako bi spriječili da iskliznu iz vlažnih ruku. Tekstura također pomaže u prikrivanju ogrebotina od redovite upotrebe.

-

Komponente namještaja : Plastične stolice, stolovi i drugi predmeti namještaja koriste teksture kako bi oponašali izgled prirodnih materijala, poput drvenog zrna, ili za jednostavno stvaranje privlačnije, nereflektirajuće završne obrade.

Prednosti i nedostaci različitih tekstura

Kao i svaki izbor dizajna, odabir teksture kalupa uključuje kompromis. Razumijevanje prednosti i nedostataka ključno je za donošenje informirane odluke.

Prednosti

-

Poboljšana estetika : Dobro dizajnirana tekstura može podići percipiranu vrijednost proizvoda i pružiti mu vrhunski osjećaj.

-

Poboljšani stisak : Teksture dodaju trenje, olakšavaju proizvode za rukovanje i manje skloni klizanju.

-

Smanjeni sjaj i blještavilo : Matte teksture učinkovito smanjuju refleksiju svjetlosti, što je kritična značajka sigurnosti i udobnosti u automobilskim i elektroničkim aplikacijama.

-

Otpor na ogrebotine : Teksturirane površine su po sebi izdržljivije i bolje u skrivanju manjih ogrebotina i trošenja od glatkih, poliranih površina.

-

Skrivanje nesavršenosti : Tekstura može prikriti manje oštećenja oblikovanja, kao što su tragovi sudopera, protočne linije i crte zavarivanja, što bi moglo biti vrlo vidljivo na sjajnom dijelu.

Nedostaci

-

Povećani troškovi : Postupak teksturiranja kalupa dodatni je korak u procesu proizvodnje i zahtijeva specijaliziranu opremu i stručnost. To dodaje ukupni trošak alata.

-

Dulja vremena ciklusa : U nekim slučajevima dublje teksture mogu malo povećati potrebno vrijeme hlađenja prije nego što se dio može sigurno izbaciti, potencijalno produžujući ukupni ciklus oblikovanja ubrizgavanja.

-

Potencijal za ocjene sudopera : Vrlo duboke ili nagle promjene teksture na debelim dijelovima ponekad mogu učiniti dio sklonijim tragovima sudopeta, a to su lagane udubljenja na površini.

-

Demodiranje izazova : Kao što je prethodno spomenuto, teksture povećavaju trenje između dijela i kalupa. Bez odgovarajućih kutova nacrta, to može dovesti do problema s demadiranjem, poput dijelova koji se zabijaju u šupljini ili škare.

Postupak dodavanja teksture u injekcijske kalupe

Proces dodavanja teksture u injekcijski kalup je precizni zanat koji zahtijeva pažljivo planiranje i izvršenje. To je postupak s više koraka koji premošćuje jaz između digitalnog dizajna i fizičke proizvodnje.

Razmatranja dizajna

Proces teksture započinje mnogo prije nego što se kalup napravi, tijekom faze dizajna proizvoda.

-

Mapiranje teksture : Dizajner određuje točnu lokaciju i vrstu teksture na 3D CAD modelu. To uključuje "mapiranje" uzorka teksture na površine dijela.

-

Integracija CAD/CAM : Podaci o digitalnoj teksturi integrirani su u računalno softver za proizvodnju (CAM), koji vodi teksturni stroj (npr. Laserski graver) za primjenu uzorka s preciznošću milimetra.

Priprema kalupa

Jednom kada se komponente kalupa obrade, moraju se pažljivo pripremiti za teksturu.

-

Priprema površine : Površine šupljine kalupa poliraju se na visoku razinu završetka (obično SPI A-3 ili B-1) kako bi se osigurala da se tekstura primjenjuje jednoliko. Bilo koje ogrebotine ili nesavršenosti na poliranoj površini bit će vidljive, čak i nakon teksturiranja.

-

Maskiranje : Za kemijsko jetkanje na područja kalupa nanosi se otpor ili maska koja bi trebala ostati glatka, poput površina za isključivanje, jezgrenih igara i dubokih džepova. To štiti ta područja od kiseline otopine.

Teksturiranje izvršenja

Ovo je najkritičnija faza, gdje se tekstura fizički primjenjuje na kalup.

-

Kemijski postupak jetkanja : Pripremljeni kalup potopljen je u kiselinu. Kiselina "jede" na neobrađenim površinama, stvarajući željenu dubinu teksture i uzorak. Proces je pažljivo tempiran kako bi se postigla precizna dubina teksture.

-

Postupak laserskog graviranja : Kalup je stavljen u stroj za lasersko graviranje. Stroj koristi CAD podatke za precizno ispaljivanje laserskog snopa preko površine kalupa, stvarajući teksturu uklanjanjem ili topljenjem čelika.

Rješavanje problema s oštećenjima tekstura

Čak i s dobro isplaniranim postupkom, ponekad se mogu dogoditi nedostaci. Prepoznavanje ovih problema i njihovih uzroka ključno je za uspješnu aplikaciju za teksturu.

Uobičajene nedostatke

-

Koluta naranče : Ovaj nedostatak, koji nalikuje koži naranče, javlja se kada plastika ne ponovi teksturu, ostavljajući grubu, neravnu površinu.

-

Neujednačena tekstura : To se događa kada je tekstura na dijelu nedosljedna, a neka se područja pojavljuju izraženija ili dosadna od drugih.

-

Gubitak teksture : Čini se da je tekstura "isprana" ili ne postoji u određenim dijelovima dijela, posebno u dubokim šupljinama ili u blizini vrata.

Uzroci i rješenja

-

Materijalna pitanja : Nedosljedni protok materijala ili niska temperatura taline mogu spriječiti da plastika ispuni detalje teksture. Otopina : Optimizirajte parametre procesa ubrizgavanja, poput temperature taline i brzine ubrizgavanja.

-

Parametri procesa : Nedovoljna sila stezanja ili nizak tlak ubrizgavanja mogu dovesti do loše replikacije teksture. Otopina : Povećajte tlak ubrizgavanja i podesite pakiranje i držite pritisak kako bi se osiguralo da se plastika gurne u svaki detalj površine kalupa.

-

Održavanje kalupa : Prljavi ili loše održavani plijesan može uzrokovati nedostatke teksture. Zagađivači mogu blokirati uzorak teksture. Otopina : Redovito čišćenje i održavanje plijesni ključni su za dosljedne rezultate.

Trošak razmatranja teksture kalupa za ubrizgavanje

Odluka o teksturi kalupa nije samo tehnička; Ima značajne financijske implikacije. Trošak teksture je faktor koji se mora odmjeriti s potencijalnim prednostima, poput poboljšane vrijednosti proizvoda, poboljšane funkcionalnosti i smanjenih procesa postprodukcije.

Čimbenici koji utječu na troškove

-

Složenost teksture : Što je zamršeniji ili detaljniji uzorak teksture, to je veći trošak. Jednostavne, ujednačene teksture (poput SPI D serija) uglavnom su jeftinije od složenih, višestrukih dizajna ili onih koje zahtijevaju više maski u kemijskom jetkanju.

-

Veličina kalupa : Površina plijesni koja se tek treba teksturira je glavni pokretač troškova. Teksturiranje velikog kalupa za nadzornu ploču koštat će znatno više od teksturiranja malog kalupa za elektroničku komponentu.

-

Metoda teksture : Različite metode imaju različite strukture troškova.

-

Kemijsko jetkanje : Često isplativije za velike, manje složene teksture.

-

Graviranje lasera : Iako je skuplja unaprijed, njegova preciznost može smanjiti preradu i jedina je opcija za neke složene geometrije i mikro teksture.

-

Analiza troškova i koristi

Prije nego što se obvezuju na teksturirani kalup, ključna je analiza troškova i koristi.

-

Odmjeravanje koristi od troškova : Razmotrite dugoročnu vrijednost. Iako teksturiranje dodaje početni trošak alata, ona može ukloniti potrebu za sekundarnim operacijama poput slikanja, premaza u prahu ili ispisa jastučića. Dodana estetska privlačnost također može narediti veću tržišnu cijenu za konačni proizvod.

-

Smanjena prerada : Maskirajući manje površinske nesavršenosti i protočne linije, teksturirani završetak može smanjiti broj odbačenih dijelova, uštedeći novac dugoročno.

Budući trendovi u teksturiranju kalupa za ubrizgavanje

Polje teksture plijesni neprestano se razvija, vođeno napretkom u tehnologiji i potražnjom za sofisticiranijim i funkcionalnim proizvodima.

Napredak u tehnologiji

-

Mikrotektura : Moderna laserska tehnologija omogućava stvaranje nevjerojatno finih tekstura mikro-razmjera. Ove se teksture mogu koristiti za kontrolu difuzije svjetlosti, stvaranje hidrofobnih (vodenih) površina ili čak pružanje haptičkog (dodirnih) povratnih iskustava.

-

Teksture samoizlječenja : Istraživači istražuju načine stvaranja tekstura koje se mogu popraviti od manjih ogrebotina, tehnologije koja bi mogla revolucionirati trajnost plastičnih dijelova.

-

Upotreba AI u dizajnu teksture : Umjetna inteligencija koristi se za generiranje novih i složenih uzoraka tekstura koji su optimizirani za određene materijale i funkcionalne zahtjeve, skraćujući dizajnerski ciklus i omogućavajući inovativne nove površinske dizajne.

Zaključak

Tekstura kalupa za ubrizgavanje daleko je više od jednostavnog estetskog izbora; To je sastavni dio procesa dizajna i proizvodnje proizvoda. Od standardnih SPI završnih obrazaca do naprednih uzoraka s laserom, prava tekstura može poboljšati funkcionalnost, izdržljivost i percipiranu vrijednost proizvoda. Pažljivim razmatranjem materijala, dizajna i zahtjeva za primjenu te razumijevanjem raspoloživih tehnika i njihovih povezanih troškova, dizajneri i inženjeri mogu odabrati savršenu površinsku završnu obradu kako bi oživjeli svoje proizvode.