Uvod u tolerancije za injekcijsko prešanje

U svijetu proizvodnje, savršenstvo je teilietski koncept, a ne praktična stvarnost. Ne postoje dva proizvedena dijela - bilo strojno obrađena, lijevana ili oblikovana - koja nikada nisu identična do atomske razine. U injekcijskom prešanju, gdje je rastaljena plastika izložena intenzivnoj toplini, pritisku i hlađenju, varijable su posvuda.

Za inženjere i dizajnere proizvoda izazov nije eliminirati te varijacije, već ih kontrolirati. Ovdje je tolerancije za injekcijsko prešanje ući u igru. Razumijevanje kako definirati, mjeriti i dizajnirati te tolerancije razlika je između sklopa visokih perfilimansi i skupog proizvodnog kvara.

Ovaj vodič će vas provesti kroz složenost tolerancija injekcijskog prešanja, od industrijskih stiarda kao što je ISO 20457 do praktičnih strategija dizajna "sigurnih za čelik" koje koriste iskusni kalupari.

Što su tolerancije za injekcijsko prešanje?

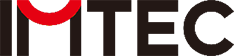

Najjednostavnije rečeno, a tolerancija je dopuštena varijacija u specifičnoj dimenziji lijevanog dijela. To je raspon odstupanja—plus ili minus—od nominalne projektirane vrijednosti koju dio može imati dok još uvijek ispravno funkcionira.

Na primjer, ako projekt zahtijeva debljinu stijenke od 2,00 mm s tolerancijom od ± 0,05 mm, prihvatljiv je svaki dio veličine između 1,95 mm i 2,05 mm.

Međutim, tolerancije za injekcijsko prešanje jedinstvene su u usporedbi s obradom metala. Za razliku od CNC strojne obrade, gdje alat za rezanje postupno uklanja materijal kako bi postigao određenu dimenziju, injekcijsko prešanje se oslanja na skupljanje materijala dok se hladi.

- Skupljanje: Sva plastika se skuplja dok prelazi iz tekućeg u kruto stanje.

- Warpage: Različita područja dijela često se hlade različitim brzinama, što dovodi do unutarnjih naprezanja.

Zbog toga su tolerancije kod injekcijskog prešanja klasificirane u dvije opće kategorije:

- Opće (komercijalne) tolerancije: Ovo su šire stiardne tolerancije prikladne za većinu značajki gdje visoka preciznost nije kritična. Isplativi su i lakše ih je postići.

- Fine (precizne) tolerancije: Ovo su uži rasponi rezervirani za kritične značajke (kao što su ležajevi ili brtvene površine). Oni zahtijevaju specijaliziranu konstrukciju kalupa, vrhunske materijale i strogu kontrolu procesa—sve to povećava troškove.

Zašto su tolerancije važne u injekcijskom prešanju?

Tolerancije nisu samo brojevi na otisku; oni su ugovor između projektanta i proizvođača. Uspostavljanje jasnih, realnih tolerancija je ključno iz tri glavna razloga:

1. Montaža i funkcija

Većina brizganih dijelova komponente su većeg sustava. Ako su tolerancije previše labave, dijelovi mogu zveckati, curiti ili se neće uspjeti spojiti. Ako su tolerancije preuske za nekritične značajke, možete odbiti savršeno funkcionalne dijelove.

- Primjer: Kućište koje se može uklopiti zahtijeva precizne tolerancije na mehanizmu za spajanje kako bi funkcioniralo, ali labave tolerancije na vanjskoj teksturiranoj površini su prihvatljive.

2. Kontrola troškova proizvodnje

Postoji izravan eksponencijalni odnos između nepropusnosti tolerancije i cijene dijela.

- Labavije tolerancije: Omogućite kraće vrijeme ciklusa, standardne alate i jeftinije materijale (poput uobičajenog polipropilena).

- Strože tolerancije: Zahtijevaju sporiju obradu (kako bi se osiguralo ravnomjerno hlađenje), čelične kalupe visoke preciznosti i skupe inženjerske smole (kao što je najlon punjen staklom ili ZAVIRI).

- Zlatno pravilo: "Dizajn za najmanju toleranciju koja još uvijek omogućuje da dio funkcionira."

3. Dosljednost i ponovljivost

Tolerancije su mjerilo za kontrolu kvalitete. Omogućuju proizvođačima da potvrde da je njihov proces stabilan. Ako dijelovi počnu izlaziti iz tolerancije, to signalizira da su se parametri procesa - poput tlaka ubrizgavanja ili vremena hlađenja - pomaknuli i da ih treba ispraviti.

Čimbenici koji utječu na tolerancije injekcijskog prešanja

Postizanje preciznosti u injekcijskom prešanju je čin ravnoteže. Za razliku od strojne obrade, gdje putanja alata diktira konačnu dimenziju, oblikovanje uključuje faznu promjenu - tekuće u kruto - koja inherentno uvodi kretanje i varijabilnost.

Četiri primarna čimbenika utječu na to hoće li dio ispuniti svoje ciljeve tolerancije ili će završiti u otpadu.

1. Odabir materijala: temelj tolerancije

Izbor smole je najveći pojedinačni prediktor mogućih tolerancija. Plastični materijali ponašaju se drugačije dok se hlade i skrućuju, prvenstveno zbog svoje molekularne strukture.

-

Stope skupljanja:

- Amorfna plastika (npr. ABS, polikarbonat, polistiren): Ovi se materijali postupno hlade i manje se skupljaju (obično 0,4% – 0,8%). Općenito drže strože tolerancije .

- Polukristalna plastika (npr. polipropilen, najlon, polietilen): Oni prolaze kroz fazu brze kristalizacije kada se hlade, što dovodi do značajne promjene volumena. Više se skupljaju (obično 1,0% – 2,5% ili više) i teže ih je držati uskim tolerancijama.

-

Uloga punila:

Dodavanje punila poput Staklena vlakna or Mineralna punila značajno poboljšava stabilnost dimenzija. Vlakna mehanički ograničavaju skupljanje, dopuštajući materijalima poput najlona da zadrže mnogo strože tolerancije nego što bi bili u nepojačanom stanju.- upozorenje: Vlakna se nastoje uskladiti s protokom plastike, uzrokujući anizotropno skupljanje — što znači da se dio skuplja različito u smjeru toka u odnosu na tok.

2. Dizajn i konstrukcija kalupa

Ne možete oblikovati precizan dio od nepreciznog alata. Kvaliteta kalupa izravno je povezana s kvalitetom završnog dijela.

- Preciznost alata: Čelični kalup visoke preciznosti (klasa 101) je CNC strojno obrađen i EDM erodiran do tolerancija često unutar ± 0,005 mm. Aluminijski ili mekani alati ne mogu zadržati te iste raspone tijekom vremena.

- Kavitacija:

- Kalupi s jednom šupljinom: Ponudite najveću preciznost jer je svaki udarac identičan.

- Kalupi s više šupljina: Uvedite varijaciju "od šupljine do šupljine". Čak i uz savršenu strojnu obradu, suptilna neravnoteža protoka može uzrokovati da šupljina 1 proizvodi dijelove nešto veće od šupljine 4.

- Lokacija ulaza: Vrata su mjesto gdje plastika ulazi u kalup. Plastika se skuplja više u smjeru protoka nego okomito na njega. Loša lokacija vrata može uzrokovati ovalnost u kružnim dijelovima ili krivljenje u dugim, ravnim dijelovima.

- Sustav hlađenja: Ravnomjerno hlađenje je kritično. Ako je jedna strana kalupa toplija od druge, dio će se neravnomjerno skupiti i iskriviti (iskriviti) prema toplijoj strani.

3. Parametri procesa injekcijskog prešanja

Čak i sa savršenim materijalom i savršenim kalupom, postavke stroja (prozor procesa) mogu promijeniti dimenzije.

- Tlak ubrizgavanja i pakiranje: "Pakiranje" se odnosi na dodavanje više materijala u kalup kako se dio hladi kako bi se kompenziralo skupljanje.

- Visoki tlak pakiranja: Unosi više plastike, smanjujući skupljanje (dio je veći).

- Niski tlak pakiranja: Omogućuje veće skupljanje (dio je manji).

- Temperatura taljenja i kalupa: Više temperature općenito omogućuju bolji protok, ali produljuju vrijeme hlađenja. Ako se dio izbaci dok je još prevruć, može se nastaviti skupljati ili savijati izvan kalupa.

4. Geometrija i veličina dijela

Dizajn samog dijela nameće fizička ograničenja na tolerancije.

- Ukupna veličina: Tolerancija je često funkcija veličine. Eksponencijalno je teže držati ± 0,1 mm na kontrolnoj ploči automobila od 500 mm nego na zupčaniku od 10 mm.

- Konzistencija debljine stijenke: Ovo je zlatno pravilo plastičnog dizajna.

- Uniformni zidovi: Rezultat ravnomjernog hlađenja i predvidljivog skupljanja.

- Varijabilni zidovi: Debela područja hlade se sporije od tankih područja, stvarajući unutarnja naprezanja koja izvlače dio iz oblika (iskrivljenost), uništavajući točnost dimenzija.

Sažeta tablica: Čimbenici na prvi pogled

| Faktor | Poboljšava kontrolu tolerancije (lakše) | Smanjuje kontrolu tolerancije (jače) |

|---|---|---|

| Materijal | Niskoskupljajuće (ABS, PC), punjeno staklom | Visoko skupljanje (PP, HDPE), bez punjenja |

| Plijesan | Jednostruka šupljina, precizni čelik, konformno hlađenje | Više šupljina, aluminij, slabo hlađenje |

| Geometrija | Mala veličina, ujednačena debljina stijenke | Velika veličina, promjenjivi zidovi, ravne površine bez potpore |

Standardne tolerancije i smjernice

Budući da su "savršene" dimenzije nemoguće, industrija se oslanja na utvrđene standarde kako bi definirala što je prihvatljivo. Ovi standardi pružaju zajednički jezik za inženjere i kalupare kako bi se dogovorili o očekivanjima kvalitete prije nego što se kalup uopće izreže.

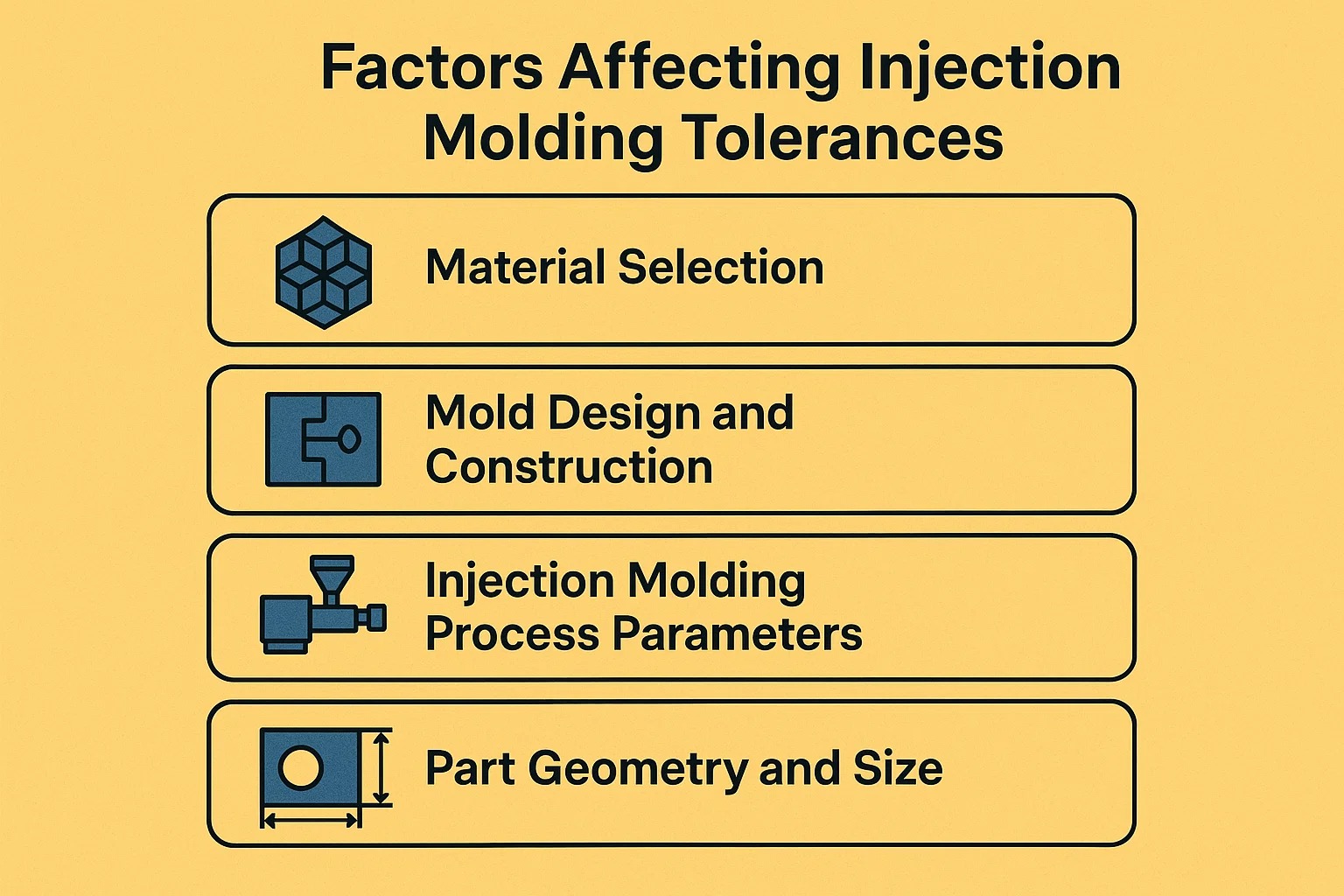

1. Industrijski standardi za injekcijsko prešanje

Iako mnoge tvrtke izrađuju vlastite interne liste tolerancija, postoje priznati međunarodni standardi koji služe kao osnova za industriju.

-

ISO 20457 (ranije DIN 16901):

Ovo je trenutno najznačajniji svjetski standard za tolerancije plastičnih dijelova. Zamijenio je široko korišteni DIN 16901. ISO 20457 klasificira tolerancije na temelju dvije glavne varijable:- Plijesaning Material: Materijali su grupirani prema karakteristikama skupljanja.

- Veličina dijela: Veće dimenzije neizbježno imaju veća dopuštena odstupanja.

-

ISO 8015 (temeljna tolerancija):

Ovaj standard utvrđuje "Načelo neovisnosti". Navodi se da se svaki specificirani dimenzionalni i geometrijski zahtjev (poput ravnosti ili okruglosti) mora ispuniti neovisno osim ako nije definiran određeni odnos (npr. putem GD&T modifikatora). -

SPI standardi (Društvo industrije plastike):

Uobičajeni u Sjedinjenim Državama, SPI standardi pojednostavljuju očekivanja nudeći dvije primarne klase:- “Fino” (preciznost): Stroža kontrola, veći trošak.

- “Komercijalno” (općenito): Standardne kontrole, niža cijena.

2. Opće smjernice tolerancije prema materijalu

Donja tablica pruža praktičnu referencu za linearne tolerancije (±mm) na temelju tipičnih industrijskih mogućnosti. Primijetite jasnu razliku između amorfnih smola (kao što je ABS) i polukristalnih smola (kao što je PP).

| Materijal | Skupljanje | Komercijalna tolerancija (±mm) | Fina tolerancija (± mm) |

|---|---|---|---|

| ABS | Niska | 0,20 dolara | 0,05 USD - 0,10 USD |

| Polikarbonat (PC) | Niska | 0,20 dolara | 0,05 USD - 0,10 USD |

| Akril (PMMA) | Niska | 0,20 dolara | 0,05 USD - 0,10 USD |

| Najlon (PA6) | visoko | 0,30 dolara | 0,15 dolara |

| polipropilen (PP) | visoko | 0,30 - 0,40 USD | 0,15 - 0,20 USD |

| Polietilen (HDPE) | visoko | 0,30 - 0,40 USD | 0,20 dolara |

| TPU / guma | Vrlo visoko | 0,50 USD | 0,25 dolara |

Napomena: Ove vrijednosti su procjene za male do srednje značajke (npr. 25 mm do 50 mm). Kako dijelovi postaju veći, te se granice tolerancije moraju širiti.

3. Kritične naspram nekritičnih dimenzija

Jedna od najčešćih pogrešaka u projektiranju dijelova je primjena "tolerancije ukupne površine" (npr. "Sve tolerancije ± 0,1 mm") na cijeli crtež. To nepotrebno povećava troškove plijesni.

Učinkovita tolerancija dijeli dimenzije u dvije kategorije:

-

Kritične dimenzije (CtF - Critical to Function):

To su značajke koje su u interakciji s drugim dijelovima - uskočnim spojevima, otvorima za ležajeve ili brtvenim površinama. Ovi zahtijevaju Fine tolerancije . Morate ih izričito identificirati na 2D crtežu (često označenim simbolom poput dijamanta ili ovalnog oblika). -

Nekritične / referentne dimenzije:

To su estetske površine, rebra ili vanjske konture koje ne dodiruju ostale komponente. Ovo bi trebalo koristiti Komercijalna odstupanja . Ublažavanje ovih tolerancija omogućuje lijevaču da usmjeri svoju kontrolu procesa na nekoliko dimenzija koje su zapravo važne.

Projektiranje za tolerancije

Bitka za uske tolerancije često se dobije ili izgubi na CAD ekranu dizajnera, mnogo prije nego što se kalup izreže. Dizajn koji se bori protiv procesa injekcijskog prešanja nikada neće zadržati dosljedne dimenzije, bez obzira na to koliko je kalup precizan.

Ovdje su najbolje prakse za projektiranje dijelova koji prirodno imaju svoje tolerancije.

1. Strategija "Sigurno za čelik" (sigurno za metal).

Ovo je najkritičniji koncept za upravljanje tolerancijama u novom kalupu.

Budući da je plastično skupljanje procjena, a ne jamstvo, nikada ne biste trebali rezati kalup do kraja točan nominalna dimenzija odmah. Umjesto toga, dizajnirajte kalup tako da kasnije možete ukloniti metal kako biste odredili toleranciju. Lako je ukloniti metal iz kalupa (brušenje/EDM), ali ga je vrlo teško i skupo vratiti (zavarivanje).

- Za rupe (jezgre): Lagano dizajnirajte metalnu iglu u kalupu veći . Ovo čini plastičnu rupu manji . Ako je rupa preuska, možete strojno spustiti iglu da otvorite rupu.

- Za vanjske zidove (šupljine): Lagano zarežite metalnu šupljinu manji . Ovo čini plastični dio manji . Ako je dio premali, možete izbrusiti stijenke šupljine kako biste dio povećali.

2. Kutovi gaza i mjerenje dimenzija

Nacrtni kutovi (sužavanja) su obavezni kako bi se omogućilo izbacivanje dijela iz kalupa bez povlačenja. Međutim, propuh komplicira tolerancije jer suženi zid nema jednu dimenziju - mijenja se od dna prema vrhu.

- Sukob: Ako navedete širinu od 20 mm ± 0,1, ali zid ima gaz od 2°, širina može biti 20,0 mm na dnu i 20,5 mm na vrhu.

- Rješenje: Morate navesti gdje primjenjuje se tolerancija.

- "Mjerenje na glavnom promjeru": Obično najšira točka.

- “Mjerenje u korijenu”: Osnova značajke.

- Obično vam je potrebno najmanje 0,5° do 1° nacrta za standardne značajke i 3° ili više za teksturirane površine.

3. Rebra, izbočine i tragovi sudopera

Značajke poput rebara (za čvrstoću) i izbočina (za umetanje vijaka) uobičajeni su izvori kvarova tolerancije—posebno kvarova "profila" ili "ravnine".

Ako je rebro predebelo na mjestu gdje se spaja s glavnim zidom, ono zadržava toplinu. Kako se to debelo sjecište hladi, ono povlači vanjsku površinu prema unutra, stvarajući a Sudoper Mark (depresija).

- Utjecaj tolerancije: Oznaka umivanja uništava toleranciju ravnosti površine.

- Pravilo: Debljina rebra ne smije biti veća od 60% nazivne debljine stijenke.

4. GD&T: Izvan linearnih tolerancija

Za složene dijelove, jednostavne linearne tolerancije (±mm) često nisu dovoljne. Plastični dijelovi su fleksibilni i podložni savijanju, što znači da bi mogli biti ispravni veličine ali pogrešno oblika .

- Ravnost: Kritično za brtvljenje površina. Budući da se plastika deformira, postizanje ravnosti od 0,05 mm na velikoj površini iznimno je teško.

- Koncentričnost: Kritično za zupčanike ili rotirajuće dijelove.

- Tolerancija položaja: Osigurava da je vrh vijka na pravom mjestu u odnosu na klinove za poravnanje, što je korisnije od mjerenja udaljenosti od ruba dijela.

Stručni savjet: Izbjegavajte određivanje uskih tolerancija ravnosti na velikim plastičnim površinama bez potpore. Ako trebate ravnu površinu, dodajte strukturna rebra ispod kako biste je učvrstili protiv savijanja.

Uobičajeni nedostaci injekcijskog prešanja povezani s tolerancijama

Kad dio ne zadovolji toleranciju, to je rijetko zato što je stroj samo "pogrešno pogodio". Nedostaci tolerancije gotovo su uvijek rezultat specifičnih, prepoznatljivih grešaka u kalupu. Razumijevanje ovih nedostataka ključ je za rješavanje dimenzionalnih problema.

1. Iskrivljenost (efekt "krompirovog čipsa")

Warpage je najčešći neprijatelj Geometrijsko dimenzioniranje i tolerancija (GD&T) , posebno Ravnost i Profil.

- Uzrok: Do savijanja dolazi kada se različiti dijelovi oblikovane komponente skupljaju različitim brzinama. Ovo je obično uzrokovano:

- Neujednačena debljina stijenke: Debeli dijelovi ostaju topli duže od tankih.

- Neravnomjerno hlađenje: Ako je jedna polovica kalupa 40 °C a drugi ima 60 °C , dio će se pognuti prema toplijoj strani dok se hladi.

- Utjecaj tolerancije: Dio može imati ispravnu duljinu i širinu, ali ako je zakrivljen za 2 mm, neće se spojiti s ravnom površinom. To čini držanje uskih tolerancija ravnosti (npr. 0,1 mm) izuzetno teškim za velike, ravne dijelove.

2. Nepredvidivo skupljanje

Svaka plastika se skuplja, ali varijacija u skupljanju je ono što ubija tolerancije.

- Uzrok: Skupljanje je uzrokovano gustoćom zapakirane plastike. Ako se "pritisak zadržavanja" (faza pakiranja) razlikuje od udarca do udarca ili ako se vrata prerano zalede u nekim ciklusima, količina plastike u šupljini kalupa se mijenja.

- Utjecaj tolerancije: To dovodi do kvarova linearnih dimenzija. Jedan dio može biti 100,0 mm (savršen), a sljedeći može biti 99,8 mm jer je pritisak pakiranja malo pao.

- Anizotropija: Materijali punjeni vlaknima (poput najlona punjenog staklom) skupljaju se mnogo manje u smjeru strujanja nego što se skupljaju u smjeru strujanja. Ako dizajner kalupa nije uzeo u obzir ovaj smjer, dio će biti ovalan umjesto okrugao.

3. Oznake sudopera

Oznaka udubljenja je mala udubina ili udubina na površini dijela.

- Uzrok: To se događa kada se vanjska obloga dijela ohladi i skrutne, ali unutarnja jezgra ostaje rastaljena. Kako se unutarnja jezgra hladi i skuplja, ona povlači vanjsku kožu prema unutra. To se najčešće događa na debelim raskrižjima, kao na primjer gdje se rebro ili izbočina susreću sa zidom.

- Utjecaj tolerancije: Iako se često smatraju kozmetičkim nedostatkom, tragovi sudopera predstavljaju katastrofu tolerancije za brtvene površine. Ako utor O-prstena ima oznaku udubljenja, dubina utora se mijenja lokalno, uzrokujući put curenja.

4. Dimenzijska nestabilnost (naknadno oblikovanje)

Ponekad je dio savršen kada napusti tvornicu, ali ne podnosi toleranciju kada stigne kupcu.

- Higroskopni materijali: Kao plastika Najlon (PA) apsorbirati vlagu iz zraka. Dok upijaju vodu, bubre. Suhi najlonski dio može narasti za 0,5% do 1,0% nakon što je nekoliko tjedana bio izložen vlazi.

- Toplinska ekspanzija: Plastika ima visok koeficijent toplinskog širenja (CTE). Provjera tolerancije koja se izvodi u hladnom skladištu može dati drugačije rezultate od one koja se provodi u tvornici za vruću montažu.

- Opuštanje stresa: Ako je dio izbačen s velikim unutarnjim naprezanjem (zbog brzog hlađenja), može se polako iskriviti tijekom 24-48 sati dok se molekule opuštaju u svoje prirodno stanje.

Optimiziranje procesa injekcijskog prešanja za male tolerancije

Postizanje uskih tolerancija nije samo stvaranje preciznog kalupa; radi se o uspostavljanju stabilnog, ponovljivog procesa. Ako proizvodni uvjeti fluktuiraju - čak i malo - dimenzije dijelova će se pomicati.

Evo kako vrhunski proizvođači kalupa optimiziraju proces da zadrže tolerancije preciznosti.

1. Znanstveno oblikovanje (odvojeno oblikovanje)

“Stara škola” načina oblikovanja uključivala je punjenje kalupa što je brže moguće dok se ne napuni, često oslanjajući se na jednu kontinuiranu postavku pritiska. Ovo je nedosljedno.

Suvremeni precizni kalupi koriste Znanstveno oblikovanje (često se naziva odvojeno kalupljenje). Ova tehnika razdvaja proces oblikovanja u dvije različite faze kako bi se postigla maksimalna kontrola:

- Faza 1 (kontrola brzine): Kalup se puni do oko 95-98% kapaciteta pomoću kontrole brzine (brzine). To se radi brzo kako bi se osiguralo da se materijal ne smrzne prerano.

- Faza 2 (kontrola tlaka): Stroj se prebacuje na kontrolu tlaka kako bi "spakirao" zadnjih 2-5% kaviteta. Ova faza pakiranja kompenzira skupljanje.

Zašto ovo pomaže kod tolerancija: Odvajanjem ovih faza, kalupar može precizno kontrolirati koliko je plastike upakirano u kalup pri svakom pojedinačnom udarcu, eliminirajući varijacije gustoće koje uzrokuju fluktuacije veličine.

2. Rukovanje materijalom i sušenje

Ne možete oblikovati precizne dijelove s mokrim materijalom.

Mnoge inženjerske smole (najlon, PC, PET, ABS) jesu higroskopan , što znači da apsorbiraju vlagu iz zraka. Ako se mokra plastika otopi, voda se pretvara u paru, stvarajući šupljine i degradirajući molekularne lance plastike.

- Rezultat: Plastika postaje manje viskozna (tečnija), što uzrokuje prepuno ili bljeskanje kalupa, mijenjajući dimenzije.

- Popravak: Upotreba preciznih kalupa Desikantni sušači za uklanjanje vlage do određene točke rosišta (npr. -40°C) prije nego što materijal uopće uđe u stroj.

3. Napredne kontrole procesa

Za klase tolerancije "Fine" ili "Precision", standardne kontrole stroja možda neće biti dovoljne. Koriste se napredne tehnologije za praćenje okoliša unutar samog kalupa.

-

Senzori tlaka u šupljini kalupa:

Umjesto da se vjeruje manometru stroja (koji je daleko od kalupa), senzori se postavljaju izravno u šupljinu kalupa. Oni točno govore stroju kada je kalup pun i kada da se prebaci s Punjenje na Pakiranje. To omogućuje stroju da se prilagodi u stvarnom vremenu ako se viskoznost materijala malo promijeni. -

Konformno hlađenje:

Standardni kalupi koriste ravne izbušene vodene linije za hlađenje, što može ostaviti "vruće točke" u složenim područjima. Konformno hlađenje koristi 3D ispisane metalne umetke za stvaranje rashladnih kanala koji se krivuljaju i uvijaju kako bi slijedili točan oblik dijela.- Pogodnost: To osigurava da se svaki milimetar dijela hladi potpuno istom brzinom, gotovo eliminirajući krivljenje i zaključavanje u malim tolerancijama.

4. Održavanje i kalibracija alata

Kalup je pokretni stroj koji se s vremenom istroši.

- Čišćenje ventilacije: Kako zrak izlazi iz plijesni, ostavlja za sobom talog u ventilacijskim otvorima. Ako se ventilacijski otvori začepe, zrak ostaje zarobljen, stvarajući protutlak koji sprječava plastiku da u potpunosti ispuni detalj. To dovodi do "kratkih udaraca" (mali dijelovi).

- Trošenje linije razdvajanja: Tijekom tisuća ciklusa, čelični rubovi koji brtve kalup mogu se istrošiti, što dovodi do "bljeska" (višak plastike koji curi). Bljesak dodaje debljinu dijelu, odbacujući dimenzije preko linije razdvajanja.

Optimiziranje procesa injekcijskog prešanja za male tolerancije

Postizanje uskih tolerancija nije samo stvaranje preciznog kalupa; radi se o uspostavljanju stabilnog, ponovljivog procesa. Ako proizvodni uvjeti fluktuiraju - čak i malo - dimenzije dijelova će se pomicati.

Evo kako vrhunski proizvođači kalupa optimiziraju proces da zadrže tolerancije preciznosti.

1. Znanstveno oblikovanje (odvojeno oblikovanje)

“Stara škola” načina oblikovanja uključivala je punjenje kalupa što je brže moguće dok se ne napuni, često oslanjajući se na jednu kontinuiranu postavku pritiska. Ovo je nedosljedno.

Suvremeni precizni kalupi koriste Znanstveno oblikovanje (često se naziva odvojeno kalupljenje). Ova tehnika razdvaja proces oblikovanja u dvije različite faze kako bi se postigla maksimalna kontrola:

- Faza 1 (kontrola brzine): Kalup se puni do oko 95-98% kapaciteta pomoću kontrole brzine (brzine). To se radi brzo kako bi se osiguralo da se materijal ne smrzne prerano.

- Faza 2 (kontrola tlaka): Stroj se prebacuje na kontrolu tlaka kako bi "spakirao" zadnjih 2-5% kaviteta. Ova faza pakiranja kompenzira skupljanje.

Zašto ovo pomaže kod tolerancija: Odvajanjem ovih faza, kalupar može precizno kontrolirati koliko je plastike upakirano u kalup pri svakom pojedinačnom udarcu, eliminirajući varijacije gustoće koje uzrokuju fluktuacije veličine.

2. Rukovanje materijalom i sušenje

Ne možete oblikovati precizne dijelove s mokrim materijalom.

Mnoge inženjerske smole (najlon, PC, PET, ABS) jesu higroskopan , što znači da apsorbiraju vlagu iz zraka. Ako se mokra plastika otopi, voda se pretvara u paru, stvarajući šupljine i degradirajući molekularne lance plastike.

- Rezultat: Plastika postaje manje viskozna (tečnija), što uzrokuje prepuno ili bljeskanje kalupa, mijenjajući dimenzije.

- Popravak: Upotreba preciznih kalupa Desikantni sušači za uklanjanje vlage do određene točke rosišta (npr. -40°C) prije nego što materijal uopće uđe u stroj.

3. Napredne kontrole procesa

Za klase tolerancije "Fine" ili "Precision", standardne kontrole stroja možda neće biti dovoljne. Koriste se napredne tehnologije za praćenje okoliša unutar samog kalupa.

-

Senzori tlaka u šupljini kalupa:

Umjesto da se vjeruje manometru stroja (koji je daleko od kalupa), senzori se postavljaju izravno u šupljinu kalupa. Oni točno govore stroju kada je kalup pun i kada da se prebaci s Punjenje na Pakiranje. To omogućuje stroju da se prilagodi u stvarnom vremenu ako se viskoznost materijala malo promijeni. -

Konformno hlađenje:

Standardni kalupi koriste ravne izbušene vodene linije za hlađenje, što može ostaviti "vruće točke" u složenim područjima. Konformno hlađenje koristi 3D ispisane metalne umetke za stvaranje rashladnih kanala koji se krivuljaju i uvijaju kako bi slijedili točan oblik dijela.- Pogodnost: To osigurava da se svaki milimetar dijela hladi potpuno istom brzinom, gotovo eliminirajući krivljenje i zaključavanje u malim tolerancijama.

4. Održavanje i kalibracija alata

Kalup je pokretni stroj koji se s vremenom istroši.

- Čišćenje ventilacije: Kako zrak izlazi iz plijesni, ostavlja za sobom talog u ventilacijskim otvorima. Ako se ventilacijski otvori začepe, zrak ostaje zarobljen, stvarajući protutlak koji sprječava plastiku da u potpunosti ispuni detalj. To dovodi do "kratkih udaraca" (mali dijelovi).

- Trošenje linije razdvajanja: Tijekom tisuća ciklusa, čelični rubovi koji brtve kalup mogu se istrošiti, što dovodi do "bljeska" (višak plastike koji curi). Bljesak dodaje debljinu dijelu, odbacujući dimenzije preko linije razdvajanja.

Mjerenje i provjera dopuštenih odstupanja

Produkcija dijela je samo pola bitke; dokazivanje da zadovoljava tehničke specifikacije je druga polovica. U industrijama visoke preciznosti poput medicinske i automobilske, "izgleda dobro" nije važeći kriterij kvalitete.

Proizvođači koriste slojeviti pristup mjeriteljstvu (mjerenju) ovisno o klasi tolerancije i vrsti značajke.

1. Koordinatni mjerni strojevi (CMM)

The CMM je zlatni standard za provjeru tolerancija za brizganje. Koristi visokoosjetljivu sondu za dodir kako bi fizički dodirnuo određene točke na površini dijela, mapirajući ih u 3D prostoru.

- Najbolje za: Kritične dimenzije s uskim tolerancijama (npr. ± 0,05 mm), promjerima rupa i geometrijskim tolerancijama poput ravnosti ili paralelnosti.

- Ograničenje: Budući da koristi fizičku sondu, može biti spor. Također, za vrlo mekane materijale (kao što su TPE ili guma), pritisak same sonde može deformirati dio, uzrokujući netočna očitanja.

2. Optički i vizualni mjerni sustavi

Za dijelove koji su premali, previše fleksibilni ili presloženi za dodirnu sondu koriste se optički sustavi. Ovi sustavi koriste kamere visoke razlučivosti i softver za detekciju rubova za mjerenje dimenzija bez fizičkog dodirivanja dijela.

- Najbolje za:

- Meki/savitljivi dijelovi: Mjerenje gumene brtve bez deformiranja.

- Mali detalji: Značajke mikro oblikovanja nevidljive golim okom.

- Brzina: Trenutačno mjerenje više dimenzija u jednoj "snimci" (npr. provjera sve 4 rupe odjednom).

3. Kompjuterizirana tomografija (CT).

Ovo je vrhunska metrologija injekcijskog prešanja. CT skeniranje koristi X-zrake za stvaranje cjelovitog 3D modela dijela—iznutra i izvana.

- Zašto je to Game Changer:

- Interna provjera: To je jedini nedestruktivni način mjerenja unutarnjih značajki, poput debljine stijenke šupljeg dijela ili unutarnjih navoja medicinskog luer konektora.

- Detekcija kvara: Može vidjeti unutar plastike kako bi otkrio skrivene praznine (mjehuriće zraka) koji slabe dio, čak i ako su vanjske dimenzije savršene.

- Prekrivanje dijela u CAD: Softver prekriva skenirani 3D model izravno na izvornu CAD datoteku, stvarajući mapu boja (heatmap) koja odmah pokazuje gdje je dio prevelik (crveno) ili premalen (plavo).

4. Funkcionalno mjerenje (Go/No-Go utrke)

Iako CMM-ovi pružaju podatke, ponekad samo trebate znati: "Odgovara li?"

Za proizvodnju velike količine, kalupari često izrađuju po narudžbi Provjerite raspored . To su precizno strojno obrađeni metalni blokovi ili postolja koja oponašaju spojni dio.

- Idi/Ne idi: Ako dio stane u učvršćenje, prolazi. Ako ne, propada.

- Brzina: To operaterima omogućuje provjeru 100% dijelova na proizvodnoj liniji odmah nakon što ih izbace iz stroja, osiguravajući trenutno uočavanje odstupanja u procesu.

Razmatranje troškova i odabir tolerancije

U proizvodnji postoji temeljno pravilo: Preciznost košta.

Razumijevanje odnosa između tijesnih tolerancija i troškova proizvodnje od vitalne je važnosti za voditelje projekata i dizajnere. Uobičajena pogreška je primjena "teške tolerancije" deke na cijeli crtež, što može nepotrebno udvostručiti ili utrostručiti cijenu kalupa.

1. Odnos između tolerancije i cijene

Trošak postizanja tolerancije nije linearan; to je eksponencijalni .

- Komercijalna odstupanja (± 0,1 mm - ± 0,3 mm): To se postiže standardnom CNC obradom i standardnim ciklusima kalupljenja. Ovo predstavlja osnovni trošak.

- Tolerancije preciznosti (± 0,05 mm): Kako bi održao ovaj raspon, proizvođač kalupa mora koristiti sporije EDM (Electrical Discharge Machining) procese, čelik višeg stupnja, a modelar mora raditi sporije cikluse kako bi osigurao toplinsku stabilnost.

- Ultra-preciznost (± 0,01 mm): To zahtijeva specijaliziranu opremu za mikro kalupljenje, klimatizirane prostorije za pregled i 100% pregled dijelova. Trošak može biti 5x do 10x osnovna linija.

2. Balansiranje preciznosti i isplativosti

Kako biste optimizirali proračun bez žrtvovanja kvalitete, koristite a “Tolerancija temeljena na riziku” strategija:

- Identificirajte kritične značajke (CtF): Dodijelite uske tolerancije jedini značajkama koje su bitne - uskočnim spojevima, provrtima za ležajeve i brtvenim površinama.

- Otpustite ostatak: Za nekritične značajke poput rebara, debljine vanjske stijenke ili ukrasnih površina koristite standardna komercijalna dopuštena odstupanja. To daje kalupu širi "prozor procesa" za učinkovitu proizvodnju dobrih dijelova.

Studije slučaja: primjeri iz stvarnog svijeta

Da bismo vidjeli ta načela na djelu, pogledajmo kako različite industrije pristupaju tolerancijama.

Medicinski uređaji (visoke preciznosti)

- Primjena: Brojčanik za podešavanje doze na inzulinskoj olovci.

- Strategija tolerancije: Zahtijeva izuzetno male tolerancije (± 0,02 mm) na unutarnjim zubima zupčanika kako bi se osigurala isporuka točne doze lijeka.

- Kompromis: Visoki troškovi kalupa i sporija vremena ciklusa su prihvaćeni jer je sigurnost pacijenata prioritet. Materijali poput PEEK-a ili polikarbonata koriste se za stabilnost.

Automobilske komponente (mješovita preciznost)

- Primjena: Unutrašnja ploča za vrata automobila.

- Strategija tolerancije:

- Montažne kopče: Niska tolerancija kako bi se osiguralo da se ploča pričvrsti na metalni okvir bez zveckanja.

- Kontura površine: Labavija tolerancija na velikim plastičnim krivuljama. Fleksibilnost materijala omogućuje prilagodbu karoseriji automobila.

- Kompromis: Fokus je na "prilagođavanju i završetku", a ne na mikronskoj točnosti.

Potrošačka elektronika (kozmetički fokus)

- Primjena: Kućište daljinskog upravljača za TV.

- Strategija tolerancije: Najkritičnija tolerancija je linija razdvajanja fit između gornje i donje polovice. Ako je tolerancija isključena, korisnik osjeća oštar rub.

- Kompromis: Inženjeri se usredotočuju na tolerancije "razmaka i poravnanja", a ne na preciznost unutarnjih dimenzija.

Zaključak

Ključni zaključci o tolerancijama za injekcijsko prešanje

Brizganje je složeni ples topline, pritiska i znanosti o materijalima. Dok su "savršene" dimenzije teoretski nemoguće, predvidljiv dimenzije su ostvarive uz pravi pristup.

- Materijal diktira potencijal: Ne možete držati istu toleranciju na polipropilenu (visoko skupljanje) kao na polikarbonatu (nisko skupljanje).

- Dizajn “Steel Safe”: Kalup uvijek dizajnirajte tako da omogući uklanjanje metala. To je najjeftinija polica osiguranja od kvarova tolerancije.

- Kontrola procesa je kralj: Precizan kalup je beskoristan bez stabilnog procesa. Tehnike poput Odvojeni kalup and Znanstveno oblikovanje bitni su za dosljednost.

- Rano komunicirajte: Najuspješniji projekti uključuju oblikovalca tijekom faze projektiranja. Oni mogu uočiti problem s tolerancijom na CAD modelu puno prije rezanja čelika.

Budući trendovi u preciznoj proizvodnji

Kako industrije poput Micro-Fluidics i Wearable Tech rastu, potražnja za preciznošću pomiče granice mogućeg.

- Pametni kalupi: Kalupi opremljeni senzorima pokretanim umjetnom inteligencijom koji automatski prilagođavaju tlak ubrizgavanja u stvarnom vremenu kako bi kompenzirali varijacije materijala.

- Mikro oblikovanje: Sposobnost oblikovanja dijelova manjih od zrna riže s tolerancijama u jednoznamenkastim mikronima (± 0,005 mm).

Razumijevanjem ograničenja i mogućnosti procesa injekcijskog prešanja, inženjeri mogu dizajnirati dijelove koji nisu samo proizvodni, već i funkcionalni, ekonomični i visokokvalitetni.

Često postavljana pitanja (FAQ)

1. Koja je standardna tolerancija za injekcijsko prešanje?

Ne postoji jedinstveni "standard", ali industrijska baza za opće komercijalne tolerancije obično je ± 0,1 mm do ± 0,25 mm za male do srednje dijelove. Za dijelove visoke preciznosti, tolerancije se mogu pooštriti na ± 0,05 mm , iako to značajno povećava troškove.

2. Koji plastični materijal ima najniža odstupanja?

Amorfne smole s niskim stopama skupljanja imaju najbolje tolerancije.

- najbolje: Liquid Crystal Polymer (LCP) , Polikarbonat (PC) , ABS , i PEEK .

- Bolje s punilima: Dodavanje Staklena vlakna or Karbonska vlakna na bilo koji materijal (čak i najlon ili PP) značajno smanjuje skupljanje i poboljšava kontrolu tolerancije.

3. Zašto je moj brizgani dio manji od dizajna?

To je vjerojatno zbog skupljanje . Sva plastika se skuplja dok se hladi. Ako dizajner kalupa nije točno izračunao "stopu skupljanja" vašeg specifičnog materijala i povećao kalup kako bi to kompenzirao, konačni će dio biti premali. Također može biti uzrokovan niskim tlak pakiranja tijekom procesa kalupljenja.

4. Mogu li postići "nultu toleranciju" u plastičnim dijelovima?

Ne. "Nulta tolerancija" je fizički nemoguća u bilo kojem proizvodnom procesu, posebno kod plastike. Plastika je osjetljiva na temperaturu i vlagu; dio izmjeren u hladnoj sobi razlikovat će se od onog izmjerenog u vrućoj sobi. Uvijek morate definirati prihvatljivi raspon (npr. ± 0,02 mm).

5. Kako da popravim iskrivljeni dio koji je izvan tolerancije?

Iskrivljenje je obično uzrokovano neravnomjernim hlađenjem.

- Popravak dizajna: Osigurati debljina stijenke je ujednačena . Vađenje debelih dijelova može pomoći.

- Popravak procesa: Podesite vrijeme hlađenja ili osigurati da je temperatura kalupa dosljedna i na strani šupljine i na strani jezgre.

- Popravak alata: Dodaj Konformno hlađenje kanala do kalupa za ciljanje vrućih točaka.

6. Koja je razlika između ISO 2768 i ISO 20457?

- ISO 2768 je standard opće tolerancije prvenstveno namijenjen strojno obrađenih metalnih dijelova . Često se pogrešno primjenjuje na plastiku.

- ISO 20457 (ranije DIN 16901) je specifični standard za dijelovi od brizgane plastike , uzimajući u obzir varijable oblikovanja poput skupljanja i elastičnosti. Uvijek biste se trebali pozivati na ISO 20457 za plastične komponente.

7. Utječe li debljina stijenke na toleranciju?

Da, značajno. Deblji zidovi se više skupljaju i skloni su tragovi sudopera and praznine . Nedosljedna debljina stijenke uzrokuje iskrivljenost . Održavanje zidova ujednačenim i relativno tankim (obično 2 mm - 3 mm) najbolji je način da se osiguraju dosljedne dimenzije.