1. Uvod u površinsku obradu u injekcijskom prešanju plastike

Ovaj odjeljak će postaviti pozilinicu definiranjem završne obrade površine, objašnjavajući njenu važnost i uvodeći uobičajene probleme koji ga muče.

1.1. Što je površinska obrada i zašto je važna?

- definicija: The završna obrada površine dijela plastičnog brizganja odnosi se na teksturu, glatkoću ili konturu vanjske strane komponente. To je izravan odraz površine šupljine kalupa.

- Mjerenje: Kvaliteta završne obrade površine kvantificira se pomoću parametara hrapavosti, najčešće Prosječna hrapavost (R a ) , koji mjeri prosječno odstupanje profila od srednje linije. Donji R a vrijednosti ukazuju na glađu površinu.

- Industrijski stiard: Industrija plastike često kiliisti SPI (Society of the Plastics Industry) Klasifikacija površinske obrade , koji se kreće od Mirrili (A-stupnjevi) do Matte/Dull (D-stupnjevi). Određivanje SPI stupnja stiardna je praksa pri projektiranju kalupa.

* *Example:* An SPI A-1 finish requires diamond buffing** i produces a mirrili-like finish, whereas a D-3 finish is achieved by dry blasting with #240 grit aluminum oxide** i results in a dull, non-reflective surface.1.2. Važnost površinske obrade u estetici i funkcionalnosti proizvoda

Završna obrada površine nije samo estetska značajka; kritično je za izvedbu i prihvaćanje proizvoda:

- Estetika: Visokokvalitetne, postojane završne obrade – poput sjajne, matirane ili teksturirane – ključne su za percepcija marke i privlačnost potrošača u proizvodima poput potrošačke elektronike i interijera automobila.

- Funkcionalnost:

- Taktilni osjećaj: Tekstura utječe na način na koji kiliisnik komunicira s proizvodom (npr. ručka koja ne klizi).

- Refleksija svjetla: Glatka, sjajna završna obrada može minimizirati rasipanje svjetlosti, bitno za leće i zaslone (npr. PMMA dijelovi).

- Trošenje i trenje: Teksturirana površina ponekad može poboljšati izdržljivost ili smanjiti trenje u pokretnim dijelovima.

- Čistoća/Sterilizacija: Često su potrebne vrlo glatke površine medicinski uređaji kako bi se spriječio rast bakterija i omogućila laka sterilizacija.

- Prianjanje: Potrebne su određene završne obrade kako bi se osigurala ispravna prianjanje premaza ili boje .

1.3. Uobičajeni nedostaci završne obrade površine kod injekcijskog prešanja

Kvalitetu završne obrade površine mogu ugroziti brojni nedostaci, koje ćete detaljno opisati u odjeljku 4. Evo kratkog uvoda u one najčešće:

- Oznake sudopera: Udubljenja na površini uzrokovana skupljanjem materijala u debljim dijelovima dijela.

- Linije za varenje/pletenje: Vidljive linije gdje se dvije ili više fronti taljenja susreću i ne uspijevaju se potpuno stopiti, pojavljuju se kao površinski nedostatak i strukturna slabost.

- Oznake protoka: Valoviti uzilici, pruge ili vidljive linije na površini uzrokovane neravnomjernim punjenjem šupljine kalupa.

- Mlaznica: Površinska značajka nalik zmiji koja se javlja kada se rastaljena plastika velikom brzinom gura kroz mali otvor vrata, skrućujući se prije nego što može ispravno prianjati na stijenku kalupa.

- Narančina kora: Završna obrada površine poput mreška i rupa nalik na koru naranče, često uzrokovana problemima s temperaturom materijala ili kalupa.

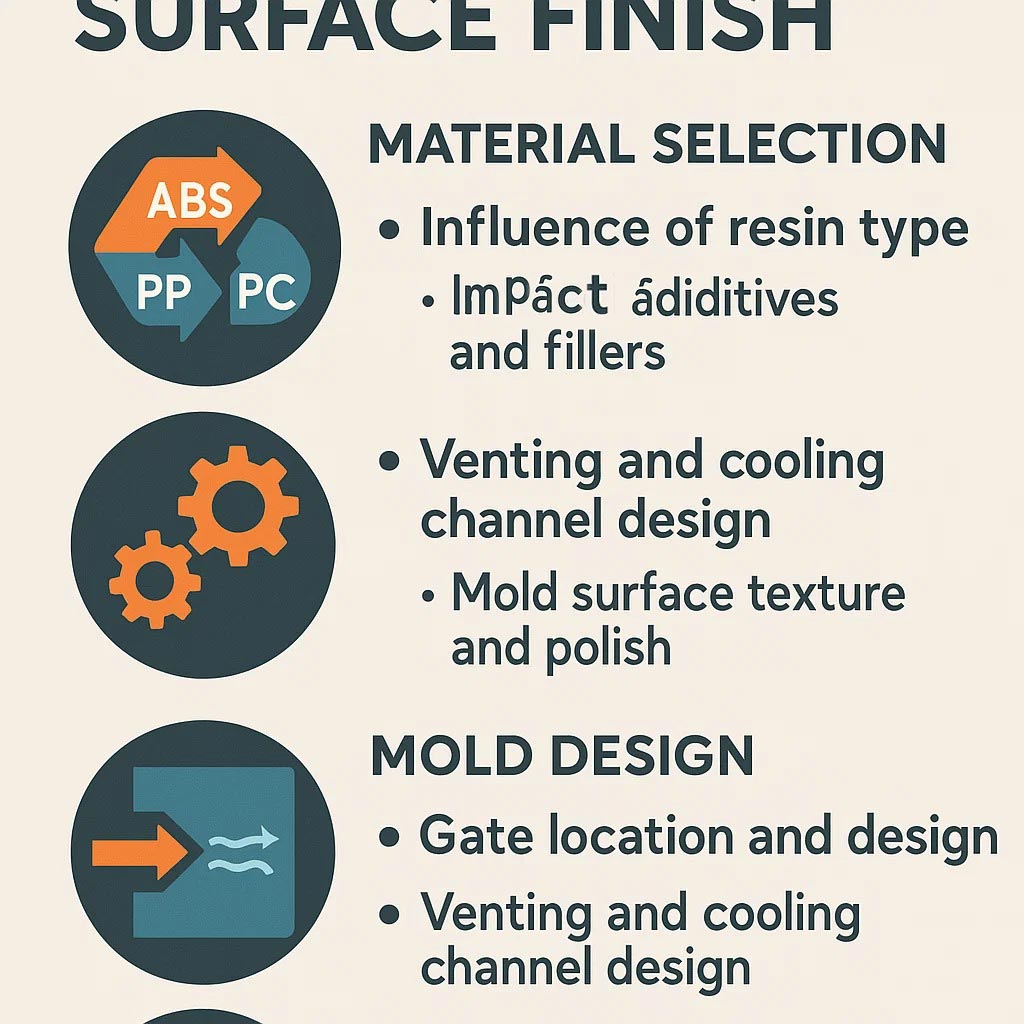

2. Čimbenici koji utječu na završnu obradu površine

Konačna obrada površine rezultat je složenih interakcija između materijala, alata kalupa i uvjeta obrade. Optimiziranje sva tri područja ključno je za postizanje željenog R a vrijednost ili SPI stupanj.

2.1. Odabir materijala

Izbor od smola je možda najosnovniji čimbenik koji utječe na moguću završnu obradu površine.

2.1.1. Utjecaj vrste smole (ABS, PC, PP, itd.)

- Amorfno u odnosu na polukristalno: Amorfni polimeri (kao PC , PMMA , i ABS ) obično daju puno bolje površinske završne obrade s višim sjajem jer se skupljaju ravnomjernije i predvidljivije. Polukristalni polimeri (kao PP , PE , i POM ) imaju tendenciju većeg i manje ujednačenog volumetrijskog skupljanja, što rezultira slabijim sjajem, tamnijim ili valovitim površinama (često uzrokujući efekt "narančine kore").

- Viskoznost taline: Smole sa manja viskoznost taline (veća protočnost) bolji su u repliciranju zamršene površinske teksture kalupa, što dovodi do kvalitetnije završne obrade.

2.1.2. Utjecaj aditiva i punila

- Punila: Uključivanje punila poput staklena vlakna, karbonska vlakna ili mineralne dodatke dramatično smanjuje kvalitetu završne obrade koja se može postići. Ovi kruti materijali ometaju tok polimerne taline i imaju tendenciju probijanja kroz površinski sloj, što dovodi do izloženih vlakana i dosadne, grube završne obrade.

- Boje i pigmenti: Iako općenito imaju mali utjecaj, visoko koncentrirani pigmenti ili specifični aditivi za boje mogu promijeniti tok taline i dovesti do malih varijacija u površinskoj teksturi ili crtama boje.

2.2. Dizajn kalupa

Sam kalup je negativni otisak završnog dijela, a njegov dizajn diktira kako polimer teče, pakira se i hladi.

2.2.1. Lokacija i dizajn vrata

- Kritičnost: Vrata su ulazna točka za rastaljenu plastiku, što njihovu lokaciju i veličinu čini vitalnim.

- Efekti vrata: Loš dizajn ili lokacija vrata može dovesti do nedostataka kao što su mlaznice, oznake protoka i linije zavara . Vrata bi trebala biti postavljena u najdeblji dio dijela kako bi se omogućilo maksimalno pakiranje i smanjili tragovi udubljenja.

- Vrsta vrata: Ventilatorska vrata or vrata dijafragme često rezultiraju boljom završnom obradom površine od malih precizna vrata jer omogućuju glatkiji, manje turbulentan protok u šupljinu.

2.2.2. Dizajn ventilacijskih i rashladnih kanala

- Ventilacija: Neadekvatan odzračivanje zadržava plinove, što može dovesti do tragovi opeklina, mrlje (srebrne pruge) , i poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Hlađenje: Uniformno i učinkovito kanali za hlađenje ključni su za dosljedno skupljanje i kvalitetu površine. Neravnomjerno hlađenje uzrokuje različito skupljanje, što uvelike pridonosi iskrivljenost i površinske nesavršenosti poput tragovi sudopera i valovite površine .

2.2.3. Tekstura i poliranje površine kalupa

- Izravna replikacija: Površina kalupa je izravno repliciran na plastični dio. Kvaliteta poliranja ili teksture čeličnog kalupa je gornja granica za kvalitetu površine dijela.

- Poliranje kalupa: Precizno poliranje dijamantnom pastom ili abrazivnim kamenčićima potrebno je za dijelove sa zrcalnom završnom obradom (SPI A-stupnjevi).

- Teksturiranje površine: Tehnike poput kemijsko jetkanje or lasersko teksturiranje stvoriti izdržljive, specifične teksture (npr. zrna kože, mat završni slojevi) koje skrivaju nedostatke i poboljšavaju prianjanje.

2.3. Parametri obrade

Nakon što su materijal i kalup postavljeni, radni parametri stroja pružaju konačno sredstvo optimizacije.

2.3.1. Temperatura taljenja

- Učinak: A viša temperatura taljenja smanjuje viskoznost polimera, dopuštajući mu da lakše teče i bolje se prilagođava karakteristikama površine kalupa, što općenito rezultira glatkija završna obrada višeg sjaja i smanjenje oznaka protoka.

- Oprez: Pretjerano visoke temperature mogu uzrokovati degradaciju materijala, što dovodi do oštećenja kao što su razmaknuti se i gori .

2.3.2. Brzina i tlak ubrizgavanja

- Brzina: Brzina ubrizgavanja mora biti uravnotežen. Presporo, a plastika se prerano hladi, uzrokujući protočne linije i zavarene linije . Prebrzo i može uzrokovati mlaznica u blizini kapije ili bljeskajući .

- Tlak (držanje/pakiranje): Držanje pritiska je presudno. Visoki tlak tijekom faze hlađenja paketi dodatni materijal u šupljinu, kompenzirajući skupljanje. Pravilan pritisak pakiranja je primarna obrana od tragovi sudopera i osigurava jasnu replikaciju detalja površine.

2.3.3. Temperatura kalupa

- Učinak: A viša temperatura kalupa održava plastičnu talinu protočnom tijekom duljeg razdoblja, dopuštajući polimernim lancima da se opuste i točnije repliciraju površinu kalupa, često dajući najbolji površinski sjaj i završnu obradu. Ovo također pomaže u smanjenju smičnih naprezanja, sprječavajući nedostatke poput crvenjeti se i narančina kora .

- Kompromis: Visoke temperature kalupa povećavaju vrijeme ciklusa , budući da dijelu treba više vremena da se dovoljno ohladi za izbacivanje.

2.3.4. Vrijeme hlađenja

- Učinak: dostatan vrijeme hlađenja potrebno je za učvršćivanje vanjske opne dijela pod pritiskom. Prerano izbacivanje može dovesti do tragova naprezanja, iskrivljenja i ogrebotine (tragovi izbacivanja) koji uništavaju završnu obradu površine.

3. Tehnike za poboljšanje završne obrade površine

Postizanje visokokvalitetne završne obrade površine često zahtijeva primjenu specifičnih tehnika povezanih s alatima, sekundarnim procesima i specijaliziranim strojevima.

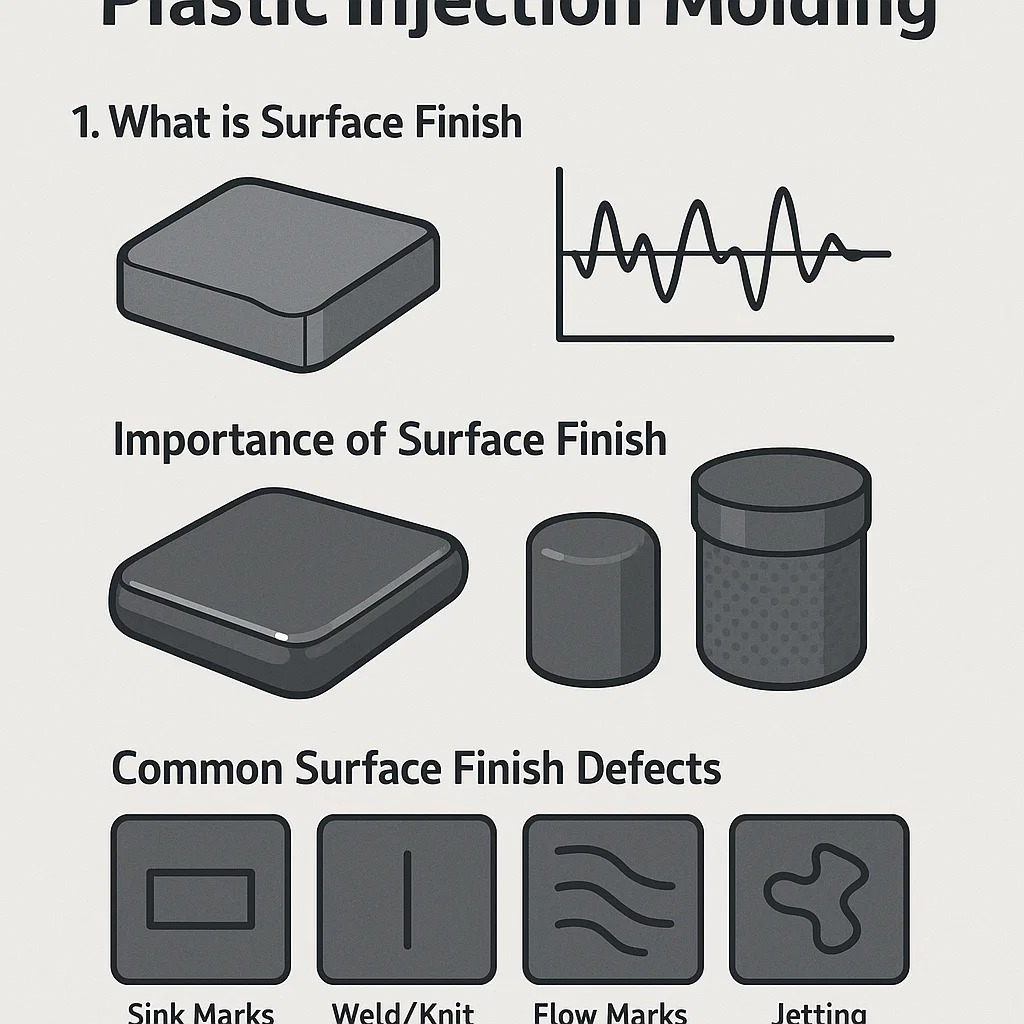

3.1. Poliranje kalupa

Poliranje kalupa je postupak mehaničkog zaglađivanja čelične površine kalupa kako bi se postigao visoki sjaj, niski R a završiti tako da će se talina plastike savršeno replicirati.

3.1.1. Različite metode poliranja (dijamant, abrazivno kamenje)

- Abrazivno kamenovanje: Početno oblikovanje i uklanjanje tragova strojne obrade vrši se grubim abrazivnim kamenjem (npr. silicijev karbid ili aluminijev oksid).

- Prekrivanje papira/tkanine: Finije poliranje postiže se dijamantnim spojevima ili posebnim papirima, koji se postupno kreću kroz sitnije zrno.

- Dijamantno poliranje: Za vrhunske završne obrade poput zrcala (SPI A-1, A-2), završne faze uključuju dijamantnu pastu i specijalizirane tkanine/filc. Ovo je visokokvalificirani rad koji se izvodi pod povećalom.

3.1.2. Postizanje specifičnih Ra vrijednosti i SPI ocjena

Razina uglađenosti izravno odgovara mjerljivom R a vrijednost (prosječna hrapavost) i kvalitativni SPI stupanj završne obrade:

| SPI stupanj | Poljska metoda | Ra vrijednost ( µ u) | Tipična primjena |

|---|---|---|---|

| A-1 | Grade #3 Diamond Buff | 1 | Leće, optički dijelovi |

| B-2 | #600 Grit Stone | 6-8 | Dijelovi visokog sjaja, zasloni |

| C-3 | #600 Šmirgl papir | 10-12 (prikaz, ostalo). | Opće namjene, polusjajni |

| D-1 | #10 Brusni papir/suho pjeskarenje | 25-32 (prikaz, stručni). | Mat tekstura, skriveni dijelovi |

3.2. Teksturiranje površine

Teksturiranjem se namjerno unosi uzorak ili hrapavost na površinu kalupa kako bi se postigao specifičan estetski ili funkcionalni završetak. To se obično koristi za skrivanje nedostataka kao što su tragovi protoka ili tragovi potonuća.

3.2.1. Kemijsko jetkanje

- Proces: Čelični kalup je prekriven zaštitnim filmom u željenom uzorku, a zatim uronjen u kiselu kupelj. Kiselina izjeda (nagriza) izloženi čelik, stvarajući teksturu.

- Prednosti: Stvara duboke, ujednačene, izdržljive teksture (npr. zrna drveta, zrna kože).

3.2.2. Lasersko teksturiranje

- Proces: Laser visoke preciznosti uklanja (isparava) materijal s površine kalupa kako bi stvorio iznimno fine, točne i ponovljive uzorke.

- Prednosti: Omogućuje zamršene, mikro teksturiranje ili čak nano teksturiranje (vidi Odjeljak 8) i idealan je za složene 3D oblike.

3.2.3. Peskarenje kuglica

- Proces: Fine staklene kuglice ili drugi abrazivni mediji pokreću se na površinu kalupa pod visokim pritiskom.

- Prednosti: Proizvodi jednoličnu, dosadnu, mat ili satensku završnicu (često SPI D-grade). To je brz, isplativ način za uklanjanje sjaja i skrivanje površinskih nesavršenosti.

3.3. Premazivanje i bojanje

To su sekundarni procesi primijenjeni na oblikovani dio poslije izbačen je, korišten za dodavanje boje, sjaja ili posebnih funkcionalnih svojstava.

3.3.1. Vrste premaza (npr. UV, protiv ogrebotina)

- UV premaz: Prozirni premaz osušen pod UV svjetlom. Opsežno se koristi na polikarbonatu ( PC ) i akril ( PMMA ) dijelovi za vraćanje visokog sjaja ili poboljšanje otpornosti na vanjske vremenske uvjete.

- Zaštita od ogrebotina/tvrdi premaz: Primjenjuje se na mekšu plastiku (kao što je PC) kako bi se povećala tvrdoća površine i otpornost na ogrebotine, što je ključno za leće i poklopce zaslona.

3.3.2. Tehnike bojanja (sprej, nanošenje praha)

- Bojanje sprejom: Standardna tehnika za postizanje preciznih slaganja boja i kontroliranih razina sjaja na plastičnim komponentama.

- Premazivanje prahom: Dok se tradicionalno koristi za metal, specijalizirani niskotemperaturni premazi u prahu sada se koriste na nekim vrstama plastike kako bi se osigurala izdržljiva, ujednačena završna obrada.

3.4. Injektiranje uz pomoć plina

- Tehnika: Inertni plin (obično dušik) ubrizgava se u šupljinu kalupa nakon što ju je plastika djelomično ispunila.

- Pogodnost: Plinska jezgra stvara unutarnji tlak, što pomaže da se upakirajte plastičnu talinu iznutra prema van , učinkovito eliminirajući tragovi sudopera na vanjskoj površini.

3.5. Hot Runner sustavi

- Tehnika: Sustav grijanja održava temperaturu rastaljene plastike sve do vrata, eliminirajući potrebu za hladnim kanalom/klizačem.

- Pogodnost: Održava talinu plastike iznimno konzistentnom i omogućuje lakšu kontrolu nad pakiranjem, što minimizira stres i leads to better surface gloss and elimination of oznake protoka .

3.6. Tehnologije kontrole temperature kalupa

- Tehnika: Osim standardnog hlađenja vodom/uljem, visokoprecizni sustavi grijanja (npr. parno grijanje, indukcijsko grijanje ili specijalizirani fluidni sustavi) koriste se za brzo mijenjanje temperature površine kalupa.

- Pogodnost: Podizanjem temperature kalupa tijekom punjenja (kako bi se postigao visoki sjaj) i zatim brzim spuštanjem za hlađenje (kako bi se smanjilo vrijeme ciklusa), ove tehnologije omogućuju procesorima postizanje završeci poput zrcala čak i s manje tečnim materijalima, praktički eliminirajući nedostatke poput zavarene linije i narančina kora .

4. Uobičajeni površinski nedostaci i njihova rješenja

Površinski nedostaci su vizualni ili taktilni nedostaci koji ugrožavaju kvalitetu lijevanog dijela. Identificiranje temeljnog uzroka - bilo da se radi o materijalu, plijesni ili procesu - ključ je za učinkovito ispravljanje.

4.1. Oznake sudopera

A oznaka sudopera je lokalizirano udubljenje ili udubljenje na površini dijela debelog dijela.

| Uzroci | Prevencija/Rješenje |

|---|---|

| Skupljanje: U kalup nije upakirano dovoljno materijala da bi se kompenziralo volumetrijsko skupljanje tijekom hlađenja. | Povećanje pritiska zadržavanja: Najučinkovitije rješenje je povećati pritisak držanja (pakiranja). i time to force more material into the mold. |

| Neujednačena debljina stijenke: Deblji dijelovi se sporije hlade, zbog čega unutarnji materijal povlači površinu prema unutra. | Dizajn: Redizajnirajte dio kako biste zadržali jednaku debljinu stijenke. Koristite unutarnja rebra ili jezgru kako biste smanjili volumen. |

| Visoka temperatura taljenja/kalupa: Prekomjerna toplina može povećati skupljanje. | Niže temperature taljenja/kalijesni: Radne temperature dovoljno visoke da popune dio, smanjujući ukupno skupljanje. |

4.2. Zavarene linije (pletene linije)

A linija za zavarivanje je vidljiva linija formirana na mjestu gdje se dvije ili više tekućih fronti taline susreću i stapaju, ali se ne stapaju savršeno.

| Uzroci | Prevencija/Rješenje |

|---|---|

| Niska temperatura: Fronte taline su previše hladne kada se susreću, sprječavajući potpunu međumolekularnu difuziju. | Povećanje temperature taljenja/kalijesni: Više temperature omogućuju da plastika ostane rastaljena dulje, omogućujući bolje spajanje i smanjujući vidljivost linije. |

| Nedovoljan pritisak: Nedostatak pritiska da se spoje dvije fronte. | Povećajte brzinu i tlak ubrizgavanja: Brzo ubrizgavanje smanjuje hlađenje prije susreta. |

| Zarobljavanje zraka: Plin ili zrak zarobljeni na mjestu susreta. | Poboljšajte ventilaciju: Dodajte ili produbite otvore na mjestu zavarivanja kako biste omogućili izlazak zarobljenog zraka. |

4.3. Oznake toka (linije toka)

Oznake protoka su prugaste, valovite linije ili uzorci vidljivi na površini, koji se često šire od vrata.

| Uzroci | Prevencija/Rješenje |

|---|---|

| Spor ili promjenjiv protok: Rastaljena plastika hladi se uz stijenku kalupa dok teče, stvarajući vidljive slojeve. | Povećanje brzine ubrizgavanja: Brzo napunite šupljinu kako biste osigurali da prednja strana taline ostane vruća i tekuća. |

| Niska temperatura kalupa: Hladan kalup prebrzo učvršćuje prvi kontaktni sloj plastike. | Povećajte temperaturu kalupa: Topliji kalup duže održava površinsku plastiku rastaljenom, dopuštajući da se linije toka rasipaju. |

| Geometrija vrata/proizvoda: Ograničeni ili loše dizajnirani kanali/vrata uzrokuju turbulentno strujanje. | Povećaj vrata/traku: Proširite vrata kako biste smanjili smično naprezanje i omogućili glatkiji ulazni tok. |

4.4. Mlaznica

Mlaznica događa se kada se rastaljena plastika kroz mala vrata štrcne u otvorenu šupljinu kalupa, skrućujući se kao vijugavi potok prije nego što se ostatak šupljine ispuni.

| Uzroci | Prevencija/Rješenje |

|---|---|

| Velika brzina ubrizgavanja: Brzi protok kroz restriktivna vrata. | Smanjenje brzine ubrizgavanja: Usporite početnu brzinu ubrizgavanja. |

| Loš dizajn vrata: Vrata su postavljena u gustom području ili usmjeravaju struju taline ravno u veliki otvoreni prostor. | Redizajn vrata: Koristite a sub-gate ili tab gate koji usmjerava tok prema stijenci kalupa ili klinu jezgre, dopuštajući da se struja taline "razlije" odmah nakon ulaska u šupljinu. |

4.5. Narančina kora

Narančina kora je površina koja izgleda kao kora naranče - namreškana ili izdubljena.

| Uzroci | Prevencija/Rješenje |

|---|---|

| Temperaturna razlika kalupa: Ekstremna temperaturna razlika između taline plastike i površine kalupa. | Povećajte temperaturu kalupa: Toplija površina kalupa omogućuje materijalu da u potpunosti ponovi površinu kalupa prije skrućivanja. |

| Degradacija materijala/vlaga: Prekomjerna vlaga u materijalu može dovesti do stvaranja plina na površini. | Prethodno osušeni materijal: Provjerite je li smola osušena prema specifikaciji proizvođača. |

| Niska viskoznost taline: Plastika je prevruća i ne zadržava svoj oblik kada dođe u dodir s kalupom. | Lagano smanjite temperaturu taljenja: Podesite temperaturu taline kako biste poboljšali viskoznost bez stvaranja tragova tečenja. |

4.6. Rumenilo (Gate Crvenilo)

Blush je lokalizirano područje mutnosti ili zamućenosti, koje se obično javlja neposredno oko područja vrata.

| Uzroci | Prevencija/Rješenje |

|---|---|

| Visoki smični napon: Uzrokovano prenasilnim guranjem materijala kroz mala vrata. | Povećaj veličinu vrata: Smanjenje ograničenja smanjuje smično naprezanje na polimeru. |

| Brzina ubrizgavanja: Vrlo velike brzine ubrizgavanja kroz vrata. | Smanjite brzinu ubrizgavanja: Usporite početnu brzinu ubrizgavanja, često koristeći višestupanjsko profiliranje. |

| Odvajanje maziva: Dodaci materijalu/maziva odvajaju se pod jakim smicanjem. | Isprobajte drugu vrstu materijala: Prijeđite na vrstu smole s boljom toplinskom stabilnošću ili manjim sadržajem aditiva. |

5. Odabir materijala za optimalnu završnu obradu površine

Odabir materijala prvi je i najvažniji korak u postizanju visokokvalitetne završne obrade površine. Inherentna svojstva polimera - posebno njegova molekularna struktura i brzina skupljanja - određuju koliko dobro može ponoviti površinu kalupa.

5.1. Pregled prikladnih termoplasta

Termoplasti su kategorizirani prema svojoj strukturi, koja izravno utječe na njihov završni izgled: Amorfna polimeri općenito nude vrhunski sjaj i replikaciju površine, dok Polu-kristalni polimeri obično imaju tamniju završnicu zbog većeg, manje ravnomjernog skupljanja.

5.1.1. Akril (PMMA)

- Struktura: Amorfna

- Mogućnost završne obrade: Izvrsno. PMMA (polimetil metakrilat) poznat je po svojoj iznimnoj čistoći i sposobnosti postizanja vrlo visokog sjaja, zrcalna završna obrada (idealno za SPI A-1). Često se koristi za optičke komponente, leće i poklopce zaslona.

- Izazov: Vrlo osjetljiv na pucanje i pucanje uslijed naprezanja ako se neispravno oblikuje ili je izložen određenim kemikalijama.

5.1.2. Polikarbonat (PC)

- Struktura: Amorfna

- Mogućnost završne obrade: Izvrsno. PC pruža čvrstu površinu otpornu na udarce koja također može postići a briljantna završna obrada visokog sjaja . Njegova visoka viskoznost zahtijeva odgovarajuće temperature kalupljenja, ali rezultira dobrom replikacijom površine.

- Izazov: Mora biti temeljito osušen (hidroskopski) kako bi se spriječila hidroliza koja može dovesti do razmaknuti se marks i poor surface quality.

5.1.3. Akrilonitril butadien stiren (ABS)

- Struktura: Amorfna

- Mogućnost završne obrade: Vrlo dobro. ABS je inženjerski polimer koji nudi dobru ravnotežu mehaničkih svojstava i a visokokvalitetna kozmetička obrada . Lako se teksturira (putem jetkanja/pjeskarenja) i lako prihvaća bojanje i presvlačenje (npr. kromiranje).

- Izazov: Vrlo sklona tragovi sudopera u debljim dijelovima zbog umjerenog skupljanja.

5.1.4. polipropilen (PP)

- Struktura: Polu-kristalni

- Mogućnost završne obrade: Pošteno prema dobrom. Kao polukristalna smola, PP tipično pokazuje veće, manje ravnomjerno skupljanje, što rezultira zagasitija završna obrada manjeg sjaja u usporedbi s amorfnim smolama. Također je sklonija protočne linije i the narančina kora učinak.

- prednost: Koristi se tamo gdje su žilavost i kemijska otpornost najvažniji, a mat ili teksturirana završna obrada je prihvatljiva.

5.1.5. Polistiren (PS)

- Struktura: Može biti amorfan (PS ili GPPS opće namjene) ili mješavina (PS ili HIPS visokog utjecaja).

- Mogućnost završne obrade: Dobro (GPPS). GPPS je amorfan i pruža izvrstan sjaj i rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- Izazov: Lom u usporedbi s ABS-om ili PC-om.

5.2. Usporedba mogućnosti završne obrade različitih materijala

| Vlasništvo | PMMA (akril) | PC (polikarbonat) | ABS | PP (polipropilen) | PS (polistiren) |

|---|---|---|---|---|---|

| Struktura | Amorfna | Amorfna | Amorfna | Polu-kristalni | Amorfna |

| Max Gloss | Izvrsno (Najviše) | Izvrsno | Vrlo dobro | Dovoljno (nisko) | dobro |

| Stopa skupljanja | Niska | Niska | Umjereno | Visoko (neujednačeno) | Niska to Moderate |

| Prihvatljivost teksture | Pošteno (osjetljivo) | dobro | Izvrsno | dobro | dobro |

| Sklonost defektima | ludilo | Raspršivanje/vlaga | Oznake sudopera | Narančina kora/iskrivljenost | Krhkost |

5.3. Razmatranja kompatibilnosti materijala s površinskim obradama

Prilikom odabira materijala važno je uzeti u obzir sve planirane sekundarne površinske obrade:

- Prianjanje: Osobito neki polimeri polipropilen (PP) i Polietilen (PE) , imaju vrlo nisku površinsku energiju, što otežava prianjanje boja i premaza. Oni često zahtijevaju postupke prethodne obrade kao što su obrada plamenom or tretman plazmom prije slikanja.

- Otpornost na otapala: Amorfna resins like PC i PMMA su osjetljivi na kemijski napad i naprezanje pucanja od mnogih uobičajenih otapala koja se nalaze u bojama ili ljepilima. Moraju se koristiti specijalizirani, neagresivni premazi.

- Platabilnost: ABS je često materijal izbora za dijelove koji zahtijevaju kromiranje (npr. automobilske obloge) jer njegova struktura omogućuje vrhunsko prianjanje metalne završne obrade.

6. Studije slučaja: Poboljšanje završne obrade površine kod injekcijskog prešanja

Ove studije slučaja ilustriraju kako posebna pozornost na materijale, alate i procesne parametre može prevladati izazove i postići stroge zahtjeve završne obrade površine u različitim industrijama.

6.1. Automobilske komponente

Izazov: Vanjske ploče automobila klase A

Vanjske ploče automobila (npr. ploče karoserije, ukrasi stupova) zahtijevaju a Površinska obrada klase A : visokosjajna, estetski savršena površina bez mrlja spremna za lakiranje. Ova završna obrada mora biti dosljedna na velikim površinama.

- Implementirano rješenje:

- Materijal: Korištenje visoko inženjerskih ABS/PC mješavine s vrlo niskim stopama skupljanja.

- Alati: Zapošljavanje SPI A-1 (zrcalno) poliranje čeličnog kalupa, nakon čega slijedi zaštitno tvrdi premaz za održavanje završne obrade tijekom tisuća ciklusa.

- Proces: Korištenje Brzi ciklusi temperature (RTC) tehnologija (Tehnologije kontrole temperature kalupa, odjeljak 3.6). Ovo brzo zagrijava površinu kalupa tijekom ubrizgavanja (poboljšava protok i sjaj, eliminira linije zavara) i brzo je hladi za kratke cikluse.

rezultat:

Gotovo savršena jednolikost sjaja i virtualna eliminacija tragova tečenja i linija zavara, smanjujući potrebu za opsežnom završnom obradom nakon kalupljenja i pripremom bojanja.

6.2. Potrošačka elektronika

Izazov: Kućišta pametnih telefona visokog sjaja

Kućišta modernih pametnih telefona i uređaja zahtijevaju duboki sjajni završetak otporan na ogrebotine, dok često imaju složene geometrije (npr. tanke stijenke, više unutarnjih rebara).

- Implementirano rješenje:

- Materijal: Visokog protoka, UV-stabilizirano Polikarbonat (PC) , odabran zbog svoje snage i mogućnosti visokog sjaja.

- Dizajn: Pažljivo provođenje Injektiranje uz pomoć plina (Odjeljak 3.4) za izdubljenje unutarnjih debelih dijelova (izbočine), učinkovito sprječavajući tragovi sudopera na tankoj, vrlo vidljivoj vanjskoj površini.

- Naknadno oblikovanje: Primjena zaštitne Anti-Scratch/UV premaz (Odjeljak 3.3.1) kako bi se zadovoljili zahtjevi potrošača za izdržljivošću bez ugrožavanja visokog površinskog sjaja postignutog tijekom kalupljenja.

rezultat:

Kućišta zadržavaju završni sjaj visokog sjaja, poput zrcala, usprkos temeljnim strukturnim značajkama, zajedno s potrebnom otpornošću na svakodnevno trošenje i habanje.

6.3. Medicinski uređaji

Izazov: Glatka kućišta pumpe koja se mogu sterilizirati

Medicinski uređaji, kao što su dijaliza ili kućišta pumpe za lijekove, zahtijevaju izuzetno glatke, neporozne površine radi lakšeg čišćenja, sterilizacije i sprječavanja nakupljanja biofilma.

- Implementirano rješenje:

- Materijal: Medicinski, slabo ekstrahiran polipropilen (PP) ili visokog stupnja ABS , odabran zbog biokompatibilnosti.

- Alati: Šupljina kalupa je polirana do an SPI A-2 or A-3 završiti (nisko R a vrijednosti) kako bi se osigurala minimalna hrapavost površine.

- Proces: Trčanje a visoka temperatura kalupa (Odjeljak 2.3.3) kako bi se povećao protok plastike i osigurala potpuna replikacija glatke površine kalupa, što minimalizira mikroskopske pore ili vidljivost linija pletiva.

rezultat:

Dijelovi postižu nizak R a vrijednost, stvarajući površinu koja se lako dezinficira, zadovoljava stroge medicinske regulatorne standarde i sprječava površinsku kontaminaciju.

7. Rješavanje problema sa završnom obradom površine

Kada se pojave površinski defekti, oslanjanje samo na intuiciju često je neučinkovito i skupo. Potreban je sustavan, znanstveni pristup kako bi se identificirao glavni uzrok i optimizirao proces za trajno rješenje.

7.1. Sustavni pristup utvrđivanju temeljnih uzroka

Rješavanje problema treba slijediti jasnu metodologiju korak po korak:

- Definirajte i dokumentirajte nedostatak: Jasno identificirajte kvar (npr. trag potonuća, trag protoka, mlaz) i njegovu lokaciju, učestalost i ozbiljnost. Prikupite uzorke i fotografske dokaze.

- Pregledajte specifikacije materijala: Provjerite je li smola pravilno osušena (osobito hidroskopske smole poput PC or ABS ), nije kontaminiran i ispravan je stupanj specificiran za posao.

- Provjerite alat: Provjerite kalup za oštećenje, nedovoljnu ventilaciju, krhotine u šupljini ili nedosljednosti u samoj završnoj obradi površine kalupa. Osigurajte da sustavi za kontrolu temperature kalupa ispravno funkcioniraju i osiguravaju jednolike temperature.

- Analizirajte parametre obrade (6 M): Sustavno provjeravajte i bilježite sljedeće varijable, koje su uobičajeni uzroci nedostataka:

- Materijal: Vlaga, temperatura, viskoznost.

- kalup: Temperatura, ravnomjernost hlađenja, ventilacija.

- stroj: Brzina puža, temperaturni profil cijevi.

- Metoda (proces): Brzina ubrizgavanja, holding pressure, cycle time.

- Radna snaga: Dosljednost i procedure operatera.

- Mjerenje: Dosljednost provjera kvalitete i kalibracije opreme.

- Izoliraj i prilagodi: Provedite jednu po jednu promjenu obrade (npr. povećajte temperaturu kalupa za 5 °C ), pratiti rezultat i dokumentirati ishod. Nikada ne prilagođavajte više varijabli istovremeno.

7.2. Korištenje dizajna eksperimenata (DOE) za optimizaciju

Za složene nedostatke kod kojih može djelovati više faktora, Dizajn eksperimenata (DOE) metodologija pruža statistički rigorozan put do optimizacije.

- Što je DOE? DOE je formalna metoda za planiranje, izvođenje i analizu ispitivanja kako bi se utvrdilo kako različiti čimbenici (npr. temperatura taline, brzina ubrizgavanja, temperatura kalupa) utječu na izlaznu karakteristiku (kvaliteta završne obrade površine, mjereno R a ili broj kvarova).

- Snaga interakcije: DOE može identificirati ne samo učinak pojedinačnih čimbenika, već i učinak interakcije —na primjer, koliko je visoka temperatura taline i niska brzina ubrizgavanja može zajednički pogoršati kvar kao što je mlaznica više nego bilo koji faktor pojedinačno.

- Implementacija: Izvođenjem ograničenog broja strukturiranih eksperimenata, DOE može brzo definirati "prozor procesa"—optimalni raspon parametara obrade koji pouzdano daju željenu završnu obradu površine.

7.3. Nadzor i kontrola procesa

Najbolje rješavanje problema je prevencija, koja se oslanja na dosljedno praćenje:

- Kontrola zatvorene petlje: Korištenje modernih strojeva za injekcijsko prešanje sa sustavima upravljanja zatvorenom petljom osigurava kritične parametre kao što su temperatura taline , temperatura kalupa , i brzina ubrizgavanja ostaju stabilni tijekom cijele proizvodnje, sprječavajući pomicanje koje dovodi do nedosljedne završne obrade površine.

- In-line mjerenje: Za vrlo kritične dijelove (npr. optičke komponente), upotrebom in-line mjernih sustava (kao što su vizualni sustavi ili testeri hrapavosti) mogu se odmah otkriti površinski nedostaci ili dimenzionalni problemi, omogućujući operaterima da isprave proces prije nego proizvedu prekomjerni otpad.

- Preventivno održavanje: Redovito čišćenje i održavanje kalupa, posebno ventilacijskih otvora i kanala za hlađenje, bitno je za sprječavanje nakupljenih ostataka ili kamenca koji uzrokuje vruće točke i nedosljednu kvalitetu površine.

8. Novi trendovi u tehnologiji završne obrade površina

Težnja za višom izvedbom i novom estetikom pomiče granice tehnologije plastičnih površina, fokusirajući se na preciznost mikrorazmjera i poboljšanu funkcionalnost materijala.

8.1. Mikro i nano teksturiranje

Nadilazeći tradicionalno kemijsko jetkanje, tehnike teksturiranja sljedeće generacije koriste iznimnu preciznost za stvaranje funkcionalnih površina.

- Proces: Ostvaren prvenstveno kroz Lasersko teksturiranje (Odjeljak 3.2.2) ili specijalizirana, ultra-precizna obrada umetka kalupa.

- Mikro teksturiranje: Značajke se obično kreću od 1 do 1000 µm . Koristi se za izradu funkcionalnih površina kao što su:

- Anti-Glare/Anti-Reflective površine za zaslone i optiku.

- Hidrofobno/samočišćenje površine (oponašajući Lotus efekt) optimizacijom hrapavosti površine za odbijanje vode.

- Nano teksturiranje: Značajke su ispod 100 nm. Ovo se koristi za inženjering svojstava raspršenja svjetlosti za napredne značajke protiv krivotvorenja ili iznimno fine estetske detalje koji se ne mogu vidjeti golim okom.

8.2. Samoizlječivi polimeri

Krajnje rješenje za održavanje besprijekorne završne obrade površine je materijal koji se može sam popraviti.

- Koncept: To su polimeri koji sadrže mikrokapsule ispunjene ljekovitim sredstvom. Kada je površina izgrebana ili napuknuta, kapsule pucaju, oslobađajući agens, koji zatim polimerizira (stvrdnjava) kako bi popunio prazninu.

- Pogodnost: Pruža trajnu zaštitu od uobičajenih površinskih nedostataka kao što su manje ogrebotine i ogrebotine, značajno poboljšavajući dugotrajnost kozmetičke završne obrade na predmetima kao što su automobilski premazi i potrošačka elektronika.

- Trenutačni status: Dok su još u nastajanju, ovi materijali već se implementiraju u specijalizirane premaze i vrhunske aplikacije.

8.3. Održivi materijali i završni slojevi

Sve veći regulatorni pritisak i pritisak potrošača potiču inovacije prema ekološki prihvatljivim materijalima koji još uvijek zadovoljavaju visoke zahtjeve kvalitete površine.

- Biološki i reciklirani polimeri: Izazov je u tome što reciklirane smole i smole na biološkoj bazi često sadrže nečistoće ili varijacije u molekularnoj težini koje mogu negativno utjecati na sjaj i teksturu, dovodeći do nedostataka kao što su razmaknuti se or oznake protoka .

- Fokus rješenja: Korištenje visoka kontrola temperature kalupa i optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Premazi na bazi vode: Prijelaz s premaza s velikim udjelom otapala (bogatih VOC-om) na ekološki prihvatljive sustave na bazi vode za lakiranje nakon kalupljenja, osiguravajući da premaz ispravno prianja na plastičnu podlogu bez izazivanja kemijskog stresa ili degradacije.

9. Zaključak

9.1. Ključni zaključci za postizanje visokokvalitetne završne obrade površine

Postizanje optimalne završne obrade površine u brizganju plastike nije proces u jednom koraku, već rezultat sinkroniziranih napora u tri osnovne domene:

- Ovladavanje materijalom: Izbor između amorfne smole ( PC, PMMA, ABS ) za vrhunski sjaj i inherentne izazove polukristalne smole ( PP, PE ) temeljna je. Uvijek osigurajte pravilno sušenje i pripremu materijala.

- Preciznost alata: Kalup diktira maksimalnu moguću završnu obradu. Ulaganje u odgovarajuće poliranje kalupa (na određeni R a vrijednost ili SPI stupanj ) ili primjenom visoke preciznosti površinsko teksturiranje (kemijski ili laserski) je neophodan. Pravilno odzračivanje i uniform dizajn rashladnog kanala ne mogu se pregovarati radi sprječavanja nedostataka.

- Optimizacija procesa: Završnu završnicu podešava parametri obrade . visoko temperatura kalupa i controlled brzina/pritisak ubrizgavanja su primarne poluge koje se koriste za uklanjanje nedostataka poput tragovi sudopera , zavarene linije , i oznake protoka . Koristite sustavne metode za rješavanje problema kao što su DOE za zaključavanje optimalnih parametara.

Najuspješniji projekti priznaju da je kvaliteta površine funkcija cijelog sustava - materijala, kalupa i stroja - koji rade u harmoniji.

9.2. Budućnost površinske obrade u brizganju plastike

Industrija se kreće prema inteligentnim, integriranim rješenjima:

- Funkcionalne površine: Trendovi u nastajanju mikro i nano teksturiranje preobrazit će plastične površine u funkcionalna sučelja koja odbijaju vodu, bore se protiv bakterija ili manipuliraju svjetlom, čineći površinsku obradu aktivnom komponentom proizvoda.

- Pametna obrada: Napredne tehnologije poput Brzo mijenjanje temperature (RTC) i closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Otpornost materijala: Provedba samoizlječivi polimeri iz temelja će promijeniti način na koji se gleda na trajnost, osiguravajući održavanje estetske kvalitete dugo nakon što dio napusti kalup.

Održavajući korak s tim razvojem i održavajući rigoroznu kontrolu procesa, proizvođači mogu dosljedno isporučivati plastične komponente vrhunske kvalitete površine.

Ovaj sveobuhvatni vodič detaljno opisuje kako postići optimalnu površinsku obradu u brizganju plastike balansiranjem odabira materijala, dizajna kalupa i parametara obrade. Definira ključne metrike poput R a vrijednosti i SPI ljestvicu završne obrade, zatim istražuje tehnike kao što su poliranje kalupa, lasersko teksturiranje i napredna kontrola temperature kalupa. Konačno, članak nudi sustavna rješenja za uobičajene nedostatke poput tragova udubljenja i varova, završavajući pogledom na buduće trendove, uključujući nano teksturiranje i samozacjeljujuće polimere.