Warpage je jedna od najčešćih nedostataka u ubrizgavanje , proizlaze iz složenih čimbenika kao što su svojstva materijala, dizajn kalupa, parametri procesa i post-obrada.

1. Optimizacija parametara procesa

Kontrola temperature

Ujednačena temperatura kalupa: Temperaturne razlike između polovica kalupa mogu uzrokovati neravnomjerno hlađenje i zaostali stres. Koristite senzore temperature za nadgledanje i održavanje temperaturne razlike unutar ± 3 ° C.

Podešavanje temperature taline: Prekomjerna temperatura taline povećava toplinsku ekspanziju. Postavite temperature taline na temelju temperature stakla stakla (TG). Na primjer, PC ABS treba obraditi na 240–280 ° C.

Podešavanje pritiska i vremena

Optimizacija tlaka: držanje tlaka značajno utječe na skupljanje. Za PP materijale, držanje tlaka čini ~ 40% ratne stranice. Koristite dvostupanjsku strategiju držanja: visoki početni tlak da biste nadoknadili skupljanje, nakon čega slijedi niski tlak kako biste umanjili zaostali stres.

Produljeno vrijeme hlađenja: Nedovoljno hlađenje dovodi do skupljanja nakon demolde. Eksperimentalno odredite kritično vrijeme hlađenja i dodajte 10–15% međuspremnika.

Brzina ubrizgavanja i ravnoteža protoka

Segmentirana kontrola ubrizgavanja: Injekcija velike brzine smanjuje prerano hlađenje, ali zahtijeva ravnotežu protoka kako bi se izbjegla ratna stranica. Upotrijebite analizu protoka kalupa (npr. Moldaflow) za simulaciju i optimizaciju krivulja brzine ubrizgavanja.

Preplaviti bušotine: dodajte prelivene bušotine na krajnjim točkama protoka kako biste uravnotežili tlak punjenja i smanjili ratnu stranicu izazvanu protokom.

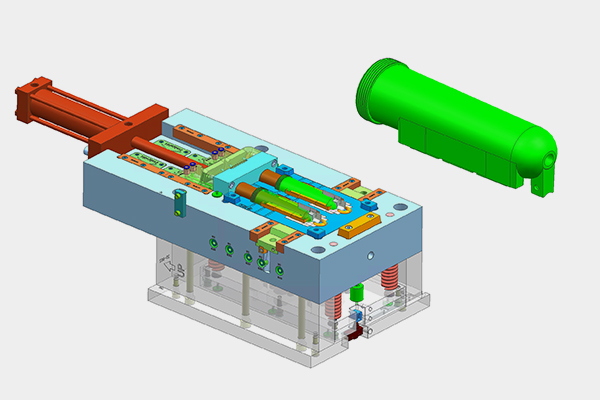

2. Poboljšanja dizajna kalupa

Optimizacija sustava za rezanje

Pozicioniranje vrata: Stavite vrata na jedan kraj dijela kako biste smanjili efekte "protoka fontane" (npr. Ratna strana dijela u obliku slova U). Za simetrične dijelove upotrijebite uravnoteženo uravnoteženo gaćice.

Dimenzioniranje trkača: Povećajte presjeke trkača kako biste smanjili otpornost na protok, posebno za materijale visoke viskoznosti (npr. PA GF). Glavni promjer trkača trebao bi premašiti 1,5x maksimalnu debljinu stijenke dijela.

Inovacije sustava hlađenja

Konformatični kanali za hlađenje: Upotrijebite konformne kanale s 3D printom kako biste postigli jednolično hlađenje u složenim geometrijama, smanjujući temperaturne razlike za> 50%.

Dinamička kontrola temperature plijesni: implementirajte lokalizirane module za grijanje/hlađenje da biste dinamički podesivali temperaturu plijesni (npr. Brzo zagrijavanje u tanko zidovima kako bi se smanjio stres smicanja).

Strukturno povećanje krutosti

Materijali visoke čvrstoće: Koristite legure čelika (npr. H13, S136) i povećajte debljinu stijenke kalupa (≥50 mm) za otpor elastične deformacije pod visokim tlakom.

Ojačane potporne strukture: Dodajte rebra ili potporne stupove na kritičnim područjima (npr. Linije za razdvajanje, klizači), poboljšavajući krutost za 30–50%.

3. Odabir i izmjena materijala

Materijali s niskim dijelom

Ojačani materijali: Aditivi za stakleno vlakno (GF) ili ugljična vlakna (CF) smanjuju skupljanje. Na primjer, PA6 30%GF pokazuje uzdužno skupljanje od 0,3–0,5%.

Polimerne mješavine: mješavine poput PP/EPDM ili ABS/PC ravnoteže anizotropno skupljanje, smanjujući ratnu stranicu za 20–40%.

Bio-temeljeni i reciklirani materijali

Plastika na temelju biografije: PLA ili PHA pokazuju 10–15% niže skupljanje od konvencionalnih materijala, pogodnih za aplikacije s niskim stresom poput pakiranja hrane.

Prethodna obrada recikliranog materijala: Podesite kristalnost i suhi reciklirani PET (vlaga ≤0,02%) kako biste ublažili dimenzionalnu nestabilnost izazvanu razgradnjom.

4. Napredne procesne tehnologije

AI-vođena optimizacija

Algoritmi strojnog učenja: Koristite genetske algoritme za više objektivne optimizacije držanja tlaka i vremena hlađenja, poboljšavajući učinkovitost za 5x u odnosu na metode ispitivanja i pogrešaka.

Vizualizacija stresa: Primijenite fotoelastičnost ili digitalnu korelaciju slike (DIC) za mapiranje preostalog stresa i prilagođavanje procesa.

Promjenjive temperaturne tehnike plijesni

Brzo oblikovanje toplinskog ciklusa (RHCM): Podignite temperaturu kalupa iznad TG (npr. 120 ° C) tijekom punjenja, a zatim se brzo ohladiti na 50 ° C nakon držanja kako biste uklonili protočne tragove i ratnu stranicu.

Lokalizirana kontrola temperature: Selektivno topline debele dijelove kako biste nadoknadili razlike u skupljanju.

5. nakon obrade i inspekcije

Korekcija nakon iscrpljenja

Termičko žarenje: Toplinski dijelovi na 80–100 ° C 2–4 sata kako biste ublažili zaostali stres, smanjujući ratnu stranicu za 30–50%.

Mehaničko ispravljanje: Nanesite obrnuto opterećenje (npr. Učvršćenja) na deformirane dijelove, pogodne za materijale s niskim TG poput PE i PP.

Nadgledanje i povratne informacije u stvarnom vremenu

Otkrivanje internetskih ratnih stranica: Upotrijebite lasersko skeniranje ili optičke sustave za mjerenje ratne stranice i uspoređivanje s CAE predviđanjima za kontrolu zatvorene petlje.

Kontrola procesa SPC: Primijenite šest Sigma (DMAIC) za praćenje stope oštećenja, integrirajući Warpage u kritične kontrolne točke (CPS) kako biste ograničili nedostatke na ≤3%.

6. Studije slučaja

Slučaj 1: Automobilski prednji nosač u obliku dijela u obliku slova U-u obliku slova U

Izdanje: 1,2 mm Warpage na nepodržanim krajevima zbog otvorene strukture.

Rješenja:

Premještena vrata iz središnjeg na jedan kraj dvostupanjskih tlaka (80MPA početno, smanjujući se za 5MPa/s).

Dodani konformni kanali za hlađenje, smanjujući temperaturnu razliku s 15 ° C na 5 ° C.

Prebačen na PA66 30%GF, snižavajući skupljanje s 1,2%na 0,4%.

Rezultat: ratna stranica smanjena na 0,3 mm (unutar ± 0,5 mm tolerancije).

Slučaj 2: Stražnji poklopac pametnog telefona tanko zid

Izdanje: 0,5 mm Warpage u 0,8 mm debljine PC ABS poklopca zbog kratkih snimaka.

Rješenja:

Optimizirani izgled rebra analizom protoka kalupa, poboljšavajući ravnotežu protoka za 90%.

Primijenjena dinamička temperatura kalupa (110 ° C tijekom punjenja, 60 ° C tijekom hlađenja).

Prilagođeni parametri: Vrijeme punjenja smanjeno je s 1,2 na 0,8s, a pritisak je postavljen na 60MPa.

Rezultat: Warpage smanjen na 0,1 mm, prinos se povećao sa 75% na 95%.

Sažetak

Rješavanje injekcijskog oblikovanja ratne stranice zahtijeva holistički pristup "materijalno-proces-molda-inspekciju":

Materijal: Prioritet prioriteta materijala s niskim okrivljenjem, visokim okrižjem s mješavinama ili pojačanjima.

Postupak: Optimizirajte parametre pomoću AI i promjenjive temperature plijesni kako bi se smanjili zaostali stres.

Kalup: implementirajte konformno hlađenje i uravnoteženo gatiranje uz povećanje strukturne krutosti.

Inspekcija: Usvojite nadzor u stvarnom vremenu i kontrolu statističkog procesa za brzo ublažavanje oštećenja.

Sinergiranjem ovih strategija, proizvođači mogu sustavno rješavati ratnu stranicu, poboljšati preciznost i ispuniti stroge zahtjeve u automobilskoj, elektronici i drugim industrijama visoke vrijednosti.