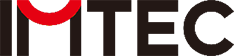

Uvod u oblikovanje ubrizgavanja ABS -a

U ogromnom krajoliku moderne proizvodnje, ubrizgavanje Stoji kao kamen temeljac, što omogućava masovnu proizvodnju složenih plastičnih komponenti s preciznošću i učinkovitošću. Među bezbroj polimera koji se koriste u ovom procesu, Akrilonitril butadien stiren, obično poznat kao ABS , razlikuje se kao vrlo svestrana i široko prihvaćena termoplastika. Njegova jedinstvena ravnoteža nekretnina čini ga neophodnim materijalom u brojnim industrijama, od robe široke potrošnje do sofisticiranih medicinskih uređaja.

Ovaj sveobuhvatni vodič istražit će fascinantan svijet ubrizgavanja ABS -a, uranjajući u temeljne karakteristike ABS plastike, zamršene korake postupka lijevanja ubrizgavanja, kritične razmatranja dizajna i ekspanzivni raspon njegovih primjena. Također ćemo se dotaknuti uobičajenih izazova, kontrole kvalitete, faktora troškova i uzbudljivih budućih trendova koji oblikuju ovo dinamičko polje.

Što je ABS?

U svojoj srži, Akrilonitril butadien stiren (ABS) je amorfni termoplastični terpolimer. To znači da je to spoj tri različita monomera:

-

Akrilonitril (a): Omogućuje kemijsku otpornost, toplinsku stabilnost i krutost.

-

Butadien (b): Doprinosi snazi udara i žilavosti, posebno pri niskim temperaturama.

-

Stiren (i): Nudi sjaj, procesibilnost i krutost.

Jedinstvena kombinacija i cijepljenje ova tri monomera rezultiraju materijalom koji koristi snage svakog, stvarajući snažnu plastiku s izvanrednom ravnotežom svojstava. Za razliku od kristalnih ili polukristalnih polimera, ABS ima amorfnu strukturu, što joj daje dobru dimenzionalnu stabilnost i širok prozor za obradu.

Razvoj ABS plastike počeo je sredinom 20. stoljeća, pojavljujući se kao superiorna alternativa drugim inženjerskom plastikom zbog izvrsnih mehaničkih svojstava i lakoće obrade. Njegova sposobnost da se lako oblikova i završi brzo je dovela do njegovog širokog prihvaćanja u različitim industrijama, cementirajući svoju reputaciju jedne od najvažnijih inženjerskih termoplastika dostupnih danas.

Pregled injekcijskog oblikovanja

Ubrizgavanje je proces proizvodnje za proizvodnju dijelova ubrizgavanjem rastaljenog materijala u kalup. Najčešće se koristi za polimere termoplastičnih i termoosetiranja, ali može se koristiti i s metalima (kao u lijevanju) i keramikom. Postupak započinje materijalom od sirove plastike, obično u zrnatom obliku, dovodi se u grijanu cijev, miješa, a zatim prisiljava u šupljinu kalupa, gdje se hladi i stvrdne do konfiguracije kalupa.

U usporedbi s drugim proizvodnim procesima poput obrade, 3D ispisa ili kalupa za puhanje, oblikovanje ubrizgavanja nudi nekoliko različitih prednosti i nekoliko razmatranja:

Prednosti injekcijskog oblikovanja:

-

Visoke stope proizvodnje: Idealno za masovnu proizvodnju zbog brzih vremena ciklusa.

-

Izvrsna ponovljivost: Proizvodi dijelove s visokom konzistencijom i tijesnim tolerancijama.

-

Složene geometrije: Sposoban za stvaranje zamršenih oblika i dizajna u jednom snimanju.

-

Široka svestranost materijala: Može obraditi ogroman niz termoplastičnih i termoosetičnih polimera.

-

Smanjena naknadna obrada: Dijelovi često zahtijevaju minimalno i bez završetka nakon izbacivanja.

-

Isplativost: Niski trošak jedinice za proizvodnju velikog volumena nakon što se napravi alat.

Nedostaci i ograničenja ubrizgavanja oblikovanja:

-

Visoki početni troškovi alata: Dizajn kalupa i izrada mogu biti skup, što ga čini manje prikladnim za proizvodnju niskog volumena.

-

Ograničenja dizajna: Specifična pravila dizajna (npr. Ujednačena debljina stijenke, kutovi nacrta) moraju se slijediti kako bi se osigurala proizvodnja i kvaliteta dijela.

-

Materijalni otpad (iako se često reciklira): Trkači i SPRAE mogu generirati otpad, iako se oni često ponovno koriste i ponovo koriste.

-

Složenost za male serije: Nije ekonomično za vrlo male proizvodnje zbog troškova postavljanja.

Upravo ta moćna kombinacija svestranog ABS materijala i učinkovitog postupka oblikovanja ubrizgavanja omogućava stvaranje ogromnog niza trajnih, estetski ugodnih i funkcionalnih plastičnih komponenti koje su sastavni dio našeg modernog svijeta.

ABS svojstva materijala

Rasprostranjeno prihvaćanje ABS -a u injekcijskom oblikovanju prvenstveno je posljedica njegovih izvanrednih i uravnoteženih svojstava materijala. Njegov jedinstveni spoj akrilonitrila, butadiena i stirena rezultira materijalom koji nudi uvjerljivu kombinaciju snage, estetike i procesibilnosti.

Ključne karakteristike

Razumijevanje specifičnih svojstava ABS -a ključno je za dizajnere i inženjere da iskoriste svoj puni potencijal i predvide njegove performanse u različitim aplikacijama.

-

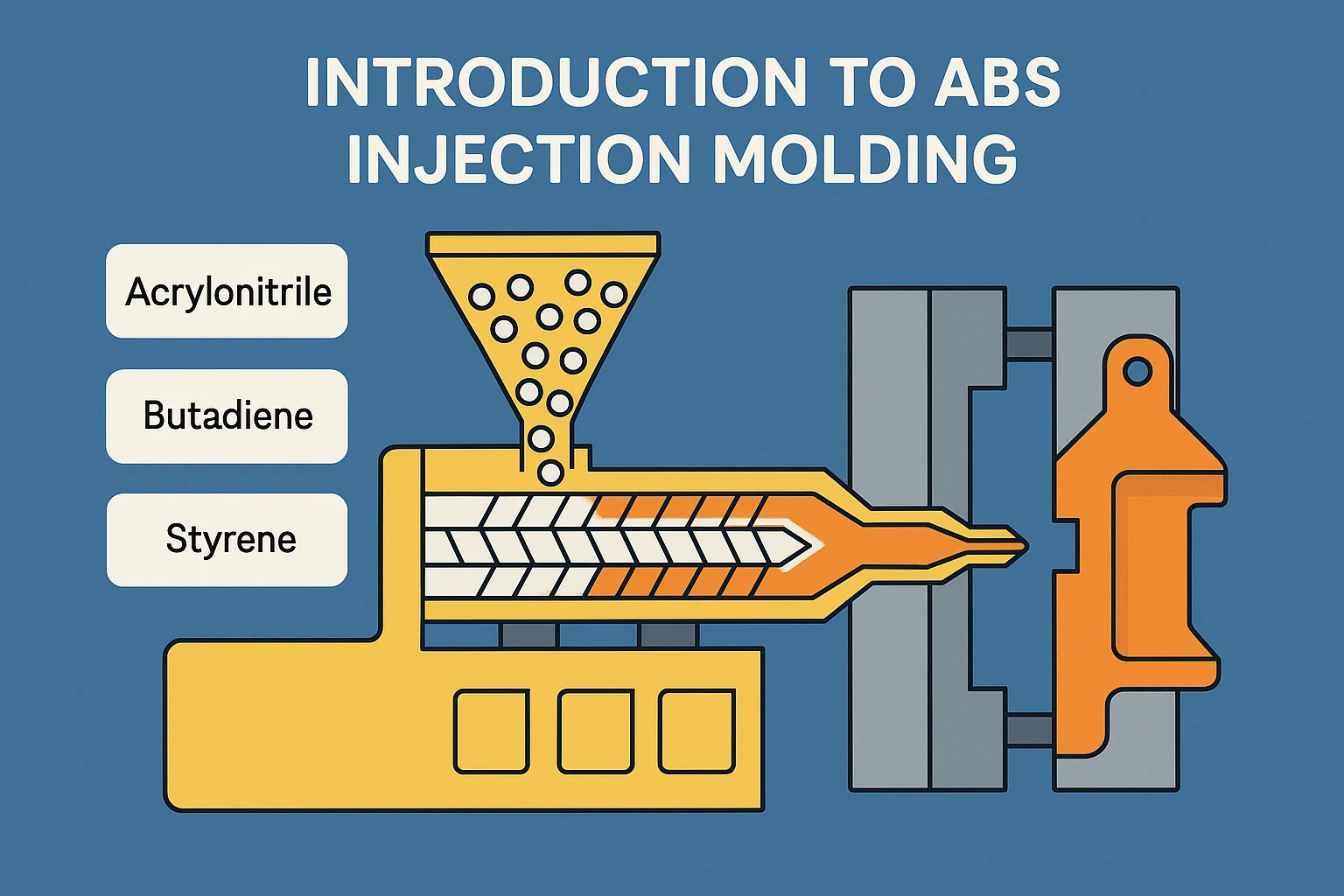

Mehanička svojstva:

-

Otpor udara: Ovo je možda najvažnija karakteristika ABS -a. Gumena faza butadiena pruža izvanrednu žilavost i otpornost na utjecaj, što ga čini manje krhkim od mnogih drugih uobičajenih plastika.

-

Vučna čvrstoća: ABS pokazuje dobru vlačnu čvrstoću, što ukazuje na njegovu sposobnost da izdrži sile povlačenja prije probijanja. Tipična vlačna čvrstoća kreće se od 25 do 50 MPa.

-

Snaga savijanja: Također posjeduje dobru fleksibilnu čvrstoću, što označava svoj otpor na savijanje ili deformaciju pod opterećenjem.

-

Tvrdoća: ABS nudi dobru ravnotežu tvrdoće i žilavosti, pružajući otpor ogrebotinama i udubljenjima. Njegova tvrdoća Rockwella obično se kreće od R70 do R115.

-

-

Termička svojstva:

-

Temperatura stakla (TG): TG za ABS obično pada između 105 ° C i 115 ° C (približno 221 ° F do 239 ° F). Ispod ove temperature materijal je krut i staklo; Iznad njega postaje gumenija i fleksibilnija, omogućavajući obradu.

-

Temperatura toplinskog otklona (HDT): HDT označava temperaturu pri kojoj polimerni uzorak odbija pod navedenim opterećenjem. Za ABS, vrijednosti HDT -a obično se kreću od 85 ° C do 105 ° C (185 ° F do 221 ° F) pri 0,45 MPa, što ga čini prikladnim za primjene koje zahtijevaju umjereni otpor topline.

-

-

Kemijski otpor:

-

ABS općenito pokazuje dobru otpornost na razrijeđene kiseline, alkalije i anorganske soli.

-

Međutim, ima Loša otpornost na jake kiseline, jake baze, estere, ketone i neke klorirane ugljikovodike , što može uzrokovati oticanje, omekšavanje ili raspuštanje. Ovo je kritično razmatranje primjena koje uključuju izloženost kemikalijama.

-

-

Električna svojstva:

-

ABS je Izvrsni električni izolator , što ga čini prikladnim za primjenu u električnim i elektroničkim komponentama gdje je potrebna neprovodnost. Njegova dielektrična čvrstoća je velika i održava svoja izolacijska svojstva u različitim temperaturama i frekvencijama.

-

Prednosti korištenja ABS -a u oblikovanju ubrizgavanja

Osim svojih svojstvenih svojstava, ABS nudi nekoliko prednosti obrade koje doprinose njegovoj popularnosti u injekcijskom oblikovanju:

-

Isplativost: Iako nije najjeftinija plastika, ABS nudi izvrsnu ravnotežu performansi i troškova, pružajući ekonomično rješenje za mnoge aplikacije koje zahtijevaju dobra mehanička svojstva.

-

Jednostavnost obrade: ABS ima širok prozor za obradu, što znači da se može relativno lako oblikovati u različitim temperaturama i pritiscima. To doprinosi stabilnoj proizvodnji i manje nedostataka. Lako se topi i dobro teče, omogućujući punjenje složenih šupljina plijesni.

-

Dobar površinski završetak: Dijelovi oblikovani s ABS-a često pokazuju glatku, sjajnu i estetski ugodnu površinsku završnu obradu bez opsežne naknadne obrade, što ga čini idealnim za vidljive proizvode potrošača. Također se može lako teksturirati tijekom oblikovanja.

-

Dimenzionalna stabilnost: ABS dijelovi uglavnom pokazuju dobru dimenzionalnu stabilnost, što znači da zadržavaju svoj oblik i veličinu čak i nakon oblikovanja i tijekom svog radnog vijeka. To je ključno za dijelove koji zahtijevaju uske tolerancije ili dosljedno uklapanje.

Nedostaci i ograničenja

Unatoč mnogim prednostima, ABS nije bez nedostataka. Razumijevanje ovih ograničenja od vitalnog je značaja za pravilno odabir i dizajn materijala:

-

Niža snaga u usporedbi s nekom drugom plastikom: Iako je jak, ABS nije tako jak ili ukočen kao inženjerska plastika poput polikarbonata (PC) ili nekih najlona, posebno pod visokim stresom ili povišenim temperaturama.

-

Loša otpornost na otapalo u nekim slučajevima: Kao što je spomenuto ranije, njegova osjetljivost na određena otapala može ograničiti njegovu upotrebu u okruženjima u kojima bi mogla stupiti u kontakt s agresivnim kemikalijama.

-

Zapaljivost: Standardni ABS je zapaljiv i izgorjet će kad je izložen plamenu, stvarajući dim. Za aplikacije koje zahtijevaju usporavanje plamena, dostupne su posebne ocjene ABS-a koji su zatraženi (FR), koje su formulirane s aditivima za inhibiranje izgaranja.

-

UV degradacija: Dugotrajna izloženost ultraljubičastoj (UV) svjetlu može dovesti do razgradnje, uzrokujući izblijedjenje boje, smanjena mehanička svojstva i površinsko kretanje. Za primjene vanjskih ili UV-a, potrebne su UV stabilizirane ocjene ili zaštitne prevlake.

Pažljivim odmjeravanjem ovih karakteristika, dizajneri mogu utvrditi je li ABS optimalan materijal za njihovu specifičnu primjenu ubrizgavanja, osiguravajući da konačni proizvod ispunjava sve performanse i estetske zahtjeve.

Postupak oblikovanja ABS -a

Postupak oblikovanja ubrizgavanja za ABS, iako je u osnovi sličan oblikovanju druge termoplastike, zahtijeva pažljivu pažnju na određene parametre kako bi se iskoristila jedinstvena svojstva ABS-a i osigurala visokokvalitetne dijelove. Proces je cikličan, stvarajući novi dio sa svakim cjelovitim ciklusom.

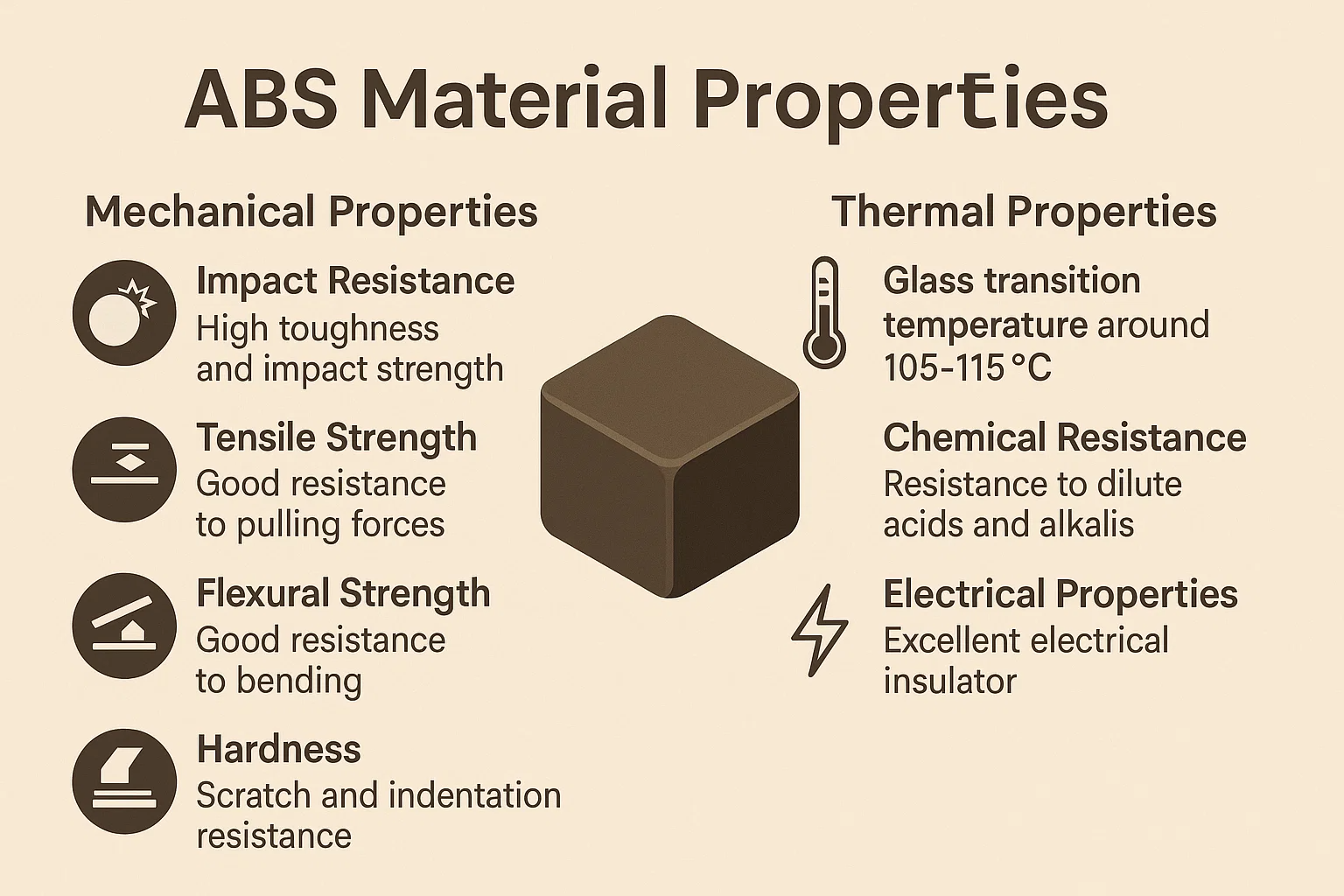

Vodič za korak po korak

Putovanje od sirovih ABS peleta do gotove komponente uključuje nekoliko različitih faza:

-

Priprema materijala: sušenje i predgrijavanje

-

Sušenje: ABS je higroskopska, što znači da apsorbira vlagu iz atmosfere. Prekomjerna vlaga, čak i u malim količinama, može uzrokovati kozmetičke nedostatke (poput tragova za prskanje ili srebrne pruge) i smanjiti čvrstoću dijela tijekom lijevanja uslijed hidrolize (razgradnja polimernih lanaca vodom na visokim temperaturama). Stoga se ABS peleti moraju temeljito osušiti prije obrade, obično u sušilici za sušenje, u sadržaj vlage manjim od 0,1% (često bliže 0,05%) na temperaturama u rasponu od 80 ° C do 95 ° C (176 do 203 ° F) tijekom 2-4 sata.

-

Predgrijavanje (implicitno): Iako je glavni cilj sušenje, postupak sušenja također zagrijava pelete, što može malo smanjiti potrošnju energije u cijevi.

-

-

Injekcija: taljenje i ubrizgavanje ABS -a u šupljinu kalupa

-

Jednom osušeni, ABS pelete se dovode iz spremnika u bačvu strojeva za ubrizgavanje.

-

Unutar cijevi, rotirajući vijak pomiče materijal prema naprijed dok ga istovremeno topi kroz kombinaciju grijaćih traka (vanjska toplina) i sila smicanja (trenje nastalo rotacijom vijka).

-

Poljaljeni ABS se nakuplja na prednjem dijelu vijaka. Kad se prikupi dovoljna veličina pucanja, vijak se brzo kreće naprijed, djelujući kao klip, kako bi ubrizgavao rastaljenu plastiku u zatvorenu šupljinu kalupa kroz mlaznicu i sustav trkača kalupa. Ova se faza događa pod visokim tlakom (tlakom ubrizgavanja) i kontroliranom brzinom (brzina ubrizgavanja).

-

-

Držanje: Održavanje pritiska kako bi se osiguralo pravilno punjenje

-

Odmah nakon što se šupljina kalupa napuni, tlak ubrizgavanja se smanjuje na niži, trajan "tlak držanja" (poznat i kao tlak pakiranja).

-

Ovaj je pritisak držanja kritičan iz nekoliko razloga:

-

Naknađuje skupljanje materijala dok se plastika hladi i učvršćuje unutar kalupa.

-

Osigurava da je šupljina kalupa potpuno napunjena, sprečavajući "kratke pucnjeve" ili praznine.

-

Spakira dodatni materijal u šupljinu, poboljšavajući gustoću dijelova, završnu površinu i točnost dimenzije. Trajanje faze držanja je presudno.

-

-

-

Hlađenje: učvršćivanje dijela unutar kalupa

-

Nakon faze držanja, rastaljena plastika počinje se učvrstiti dok se hladi unutar kalupa. Kalup se aktivno hladi, obično cirkulirajući vodu ili ulje kroz kanale unutar ploča kalupa.

-

Vrijeme hlađenja određuje se debljinom stijenke dijela, temperaturom kalupa i specifičnim ABS stupnjem. Nedovoljno vrijeme hlađenja može dovesti do ratne stranice, izobličenja ili poteškoća u izbacivanju, dok prekomjerno vrijeme hlađenja povećava vrijeme ciklusa i troškove proizvodnje.

-

-

Izbacivanje: Uklanjanje gotovog dijela iz kalupa

-

Jednom kada se dio dovoljno ohladi i učvrsti da održava svoj oblik, kalup se otvara.

-

Igle izbacivača, obično smještene na pokretnoj polovici kalupa, gurnu gotov dio iz šupljine kalupa. Pravilan dizajn kalupa, uključujući kutove nacrta i odgovarajuće mehanizme izbacivanja, presudan je za glatko uklanjanje dijela bez oštećenja.

-

Kako se dio izbacuje, kalup se zatvara, a sljedeći ciklus započinje, s tim da je vijak već pripremio sljedeći snimak.

-

Ključni parametri i razmatranja

Precizna kontrola nad različitim parametrima obrade najvažnija je za uspješno oblikovanje injekcije ABS -a. Manja odstupanja mogu dovesti do značajnih nedostataka u dijelu.

-

Kontrola temperature:

-

Temperatura cijevi: To utječe na viskoznost taline i protočnost ABS -a. Tipične temperature cijevi za ABS kreću se od 190 ° C do 240 ° C (374 ° F do 464 ° F), često s progresivnim temperaturnim profilom od spremnika do mlaznice. Prenizak, a materijal neće ispravno teći; Previsoka i degradacija može se dogoditi.

-

Temperatura kalupa: To značajno utječe na površinsku završnu obradu dijela, dimenzionalnu stabilnost i unutarnje naprezanja. Veće temperature plijesni (npr., 50 ° C do 80 ° C / 122 ° F do 176 ° F) općenito poboljšavaju površinski sjaj, smanjuju tragove sudopera i minimiziraju Warpage, ali također mogu produžiti vrijeme hlađenja.

-

-

Kontrola tlaka:

-

Tlak ubrizgavanja: Početni tlak koji se koristi za ispunjavanje šupljine kalupa. Mora biti dovoljno visok da ispuni kalup brzo i potpuno, ali ne toliko visok da bi prouzrokovao bljeskalicu ili oštećenje kalupa.

-

Držanje pritiska (tlak pakiranja): Primjenjena nakon injekcije kako bi se nadoknadila skupljanje. Obično 50-80% tlaka ubrizgavanja, kritično je za postizanje dobre gustoće dijela i sprječavanje ocjenjivanja sudopera.

-

-

Brzina ubrizgavanja:

-

Brzina kojom rastopljena plastika ispunjava kalup. Brze brzine mogu pomoći u ispunjavanju tankih dijelova i postizanju dobre površinske završne obrade, ali prebrzo može uzrokovati mlaznice, tragove izgaranja ili zarobljeni zrak. Sporije brzine mogu spriječiti ta pitanja, ali mogu dovesti do kratkih hitaca. Optimalna brzina često uključuje profil (npr. Brzo punjenje, zatim spor).

-

-

Vrijeme hlađenja:

-

Trajanje dijela ostaje u kalupu za očvršćivanje. To je ravnoteža između osiguranja dimenzijske stabilnosti i minimiziranja vremena ciklusa. Određeno debljinom stijenke, stupnjem materijala i temperaturom kalupa.

-

Oprema i alat

Uspješno oblikovanje ubrizgavanja ABS -a oslanja se na specijalizirane strojeve i precizno inženjerske kalupe.

-

Strojevi za ubrizgavanje: Ovi se strojevi razlikuju u veličini (sila stezanja, veličina pucanja) i vrsta (hidraulična, električna, hibridna). Sastoje se od:

-

Jedinica stezanja: Drži polovice kalupa zajedno i primjenjuje silu stezanja tijekom ubrizgavanja.

-

Jedinica za ubrizgavanje: Topi i ubrizgava plastiku koja se sastoji od cijevi, vijčanih, grijača i mlaznicom.

-

Sustav upravljanja: Upravlja i nadgleda sve parametre procesa.

-

-

Dizajn i konstrukcija kalupa: Kalup je srce postupka oblikovanja ubrizgavanja. Obično se izrađuje od očvrsnog čelika ili aluminija i precizno obrađen. Ključni aspekti uključuju:

-

Šupljina i jezgra: Definirajte vanjski i unutarnji oblik dijela.

-

Sustav izbacivanja: Igle, rukavi ili ploče kako bi se dio izbacio.

-

Kanali za hlađenje: Putevi za tekućinu za regulaciju temperature kalupa.

-

Ventilacijski sustav: Sitni otvori za omogućavanje zarobljenog zraka za bijeg tijekom ubrizgavanja.

-

-

Vrste vrata i trkača: To su putevi unutar kalupa koji vode rastopljenu plastiku od mlaznice do šupljine kalupa.

-

Trkači: Kanali koji nose rastopljenu plastiku iz spruga (gdje plastika ulazi u kalup) do vrata. Mogu biti Hladni trkači (gdje se plastika u sustavu trkača hladi i izbacuje se dijelom, a zatim reciklirana) ili Vrući trkači (gdje plastika u sustavu trkača ostaje rastopljena, uklanjajući otpad trkača i često smanjuje vrijeme ciklusa). Vrući trkači obično se koriste za ABS zbog njihove učinkovitosti.

-

Gates: Mali otvor kroz koji plastika ulazi u šupljinu kalupa. Vrste vrata (npr., Pinpoint, Tab, podmornicu, ventilator) odabrane su na temelju geometrije dijela, željenog uzorka punjenja i lakoće degacije (uklanjanje vrata vrata iz dijela). Pravilno mjesto vrata ključno je za dobar protok, minimalan stres i optimalnu kvalitetu dijela.

-

Razmatranja dizajna za oblikovanje ubrizgavanja ABS -a

Učinkovit dizajn dijela najvažniji je za uspješno i isplativo oblikovanje ABS-a. Iako ABS nudi izvrsnu obradu širine, pridržavanje određenih smjernica za dizajn može značajno poboljšati kvalitetu dijela, smanjiti vrijeme ciklusa, spriječiti uobičajene nedostatke i proširiti životni vijek kalupa.

Debljina zida

Jedan od najkritičnijih parametara dizajna u injekcijskom oblikovanju je debljina stijenke.

-

Optimalna debljina stijenke za ABS dijelove: Općenito, ABS dijelovi najbolje djeluju s ujednačenom debljinom stijenke. Tipična preporučena debljina stijenke za ABS kreće se od 1,5 mm do 3,5 mm (0,060 inča do 0,140 inča) . Tanji zidovi mogu biti izazovni za ispunjavanje, dok pretjerano debeli zidovi mogu dovesti do značajnih problema.

-

Izbjegavanje debelih dijelova kako bi se spriječilo sudoper i ratna stranica:

-

Oznake sudopera: To su udubljenja ili udubljenja na površini oblikovanog dijela, obično se javljaju nasuprot debljim dijelovima, šefu ili rebra. Oni se formiraju jer se materijal u debljem dijelu hladi i smanjuje sporije od okolnih tanjih područja, povlačeći površinu prema unutra.

-

Warpage: Nejednako hlađenje i diferencijalno skupljanje unutar dijela zbog različitih debljina stijenke mogu dovesti do unutarnjih napona koji se očituju kao ratna stranica ili izobličenja nakon što se dio izbaci iz kalupa.

-

Otopina: Dizajn s najistarijom debljinom stijenke. Ako su varijacije debljine neizbježne, osigurajte da su to postupni prijelazi. Izdubite debele dijelove ili upotrijebite Coring za stvaranje ujednačene debljine stijenke.

-

Rebra i gužva

Rebra i gužve su strukturne značajke neophodne za dodavanje čvrstoće i krutosti dijelovima bez značajnog povećanja ukupne debljine stijenke ili dodavanja prekomjerne težine.

-

Korištenje rebara za dodatnu snagu i krutost:

-

Svrha: Rebra su tanke, zidne projekcije koje se koriste za povećanje krutosti savijanja i čvrstoće dijela, pojačanja ravnih površina ili djelovanja kao značajke usklađivanja.

-

Pravilo dizajna: Debljina rebra bi trebala biti obično 50% do 60% nominalne debljine stijenke kako bi se spriječilo sudoper na suprotnoj strani dijela. Šira rebra povećavaju rizik od oznaka sudopera.

-

Visina: Visina rebra može biti nekoliko puta veća od debljine zida, ali visoka rebra također bi trebala imati odgovarajuće kutove nacrta.

-

Razmak: Pravilan razmak između rebara omogućava odgovarajuće hlađenje i protok materijala.

-

-

Dizajniranje gusseta za podršku uglova i rubova:

-

Svrha: Gusseti su trokutaste potporne strukture koje se koriste za ojačanje uglova, odstupanja ili točaka za pričvršćivanje, sprječavajući savijanje ili lom. Omogućuju stabilnost i snagu gdje se susreću dvije površine.

-

Pravilo dizajna: Slično rebra, debljina gusseta također bi trebala biti proporcionalna nominalnoj debljini stijenke kako bi se izbjegle tragove sudopera. Treba ih glatko integrirati s velikodušnim radijusima.

-

Kutovi nacrta

Kutovi nacrta ključna su značajka dizajna koja omogućava da se oblikovani dijelovi lako izbacuju iz kalupa bez oštećenja.

-

Važnost nacrta kutova za lako izbacivanje dijela: Bez nacrta, dijelovi se mogu držati na površinama kalupa zbog trenja, stvaranja vakuuma ili čak uzrokovati značajan stres i oštećenja nakon izbacivanja.

-

Preporučeni nacrt kutova za ABS:

-

Minimalni nacrt od 0,5 ° do 1 ° sa strane Često se preporučuje za glatke površine.

-

Za teksturirane površine, obično je potreban viši kut nacrta 1 ° do 3 ° na 0,025 mm (0,001 inča) dubine teksture, zbog povećane površinske trenja.

-

Značajke poput dubokih rebara, šefova ili šupljina također će imati koristi od izdašnih kutova nacrta kako bi se osiguralo lako oslobađanje.

-

Radijusi i fileti

Oštri kutovi, unutarnji i vanjski, točke su koncentracije stresa i mogu dovesti do strukturne slabosti i habanja plijesni.

-

Smanjenje koncentracije naprezanja radijusom i filetima:

-

Unutarnji radijusi (fileti): Omekšavanje unutarnjih uglova s filetima pomaže ravnomjerno rasporediti stres, sprečavajući pukotine ili prijelome, posebno kada je dio podvrgnut utjecaju ili opterećenju savijanja. Oni također pomažu u protoku materijala unutar kalupa, smanjujući linije protoka.

-

Vanjski radijusi: Zaokruživanje vanjskih uglova smanjuje oštre rubove koji mogu biti skloni sjeckanju ili oštećenju. Također poboljšava estetiku dijela i sigurnost korisnika.

-

-

Poboljšanje snage i izgleda dio:

-

Općenito, Unutarnji polumjer trebao bi biti najmanje 0,5 puta veća od nominalne debljine stijenke , i Vanjski polumjer trebao bi biti unutarnji polumjer plus debljina stijenke . To održava ujednačenu debljinu stijenke oko uglova.

-

ABS značajno koristi od velikodušnih radijusa zbog svoje dobre udarne snage, jer zaobljeni uglovi pomažu da učinkovitije apsorbiraju i rasipaju energiju tijekom događaja udara.

-

Pažljivim primjenom ovih načela dizajna, inženjeri mogu osigurati da ABS dijelovi nisu samo proizvodivi koji se mogu proizvoditi, već će i optimalno izvoditi tijekom svog namjeravanog vijeka, što maksimalno iskorištava ABS inherentne materijalne prednosti.

Primjene oblikovanja ubrizgavanja ABS -a

Svestrana kombinacija snage, krutosti, estetske privlačnosti i isplativosti čini ABS nevjerojatno popularnim materijalom za injekcijsko oblikovanje u velikom nizu industrija. Njegova sposobnost da se lako obradi i završi dalje proširuje svoju korisnost.

Evo nekih od primarnih sektora i uobičajenih primjena u kojima se oblikovanje ubrizgavanja ABS -a odlikuje:

Automobilska industrija

ABS je glavna u automobilskom sektoru, cijenjena zbog svog otpornosti na udarce, dobre površinske završne obrade i sposobnost da se lako oslikava ili prekriva.

-

Komponente nadzorne ploče: Ploče s instrumentima, središnje konzole i unutarnji dijelovi obloga često koriste ABS zbog svoje estetske privlačnosti, izdržljivosti i sposobnosti da izdrže temperaturne fluktuacije unutar kabine automobila.

-

Unutarnje ukrase: Ploče na vratima, komponente kutije za rukavice, poklopci stupa i stražnje ploče sjedala često koriste ABS, ponekad u kombinaciji s drugim materijalima za pojačani taktilni osjećaj ili izgled.

-

Vanjski dijelovi (nestrukturni): Iako se ne koristi za primarne strukturne komponente, ABS pronalazi primjenu u vanjskim dijelovima poput poklopca kotača, rešetke, kućišta ogledala i spojlera, posebno kada su pozlaćeni (npr., Kromirane rešetke).

Potrošačka elektronika

Ravnoteža dobre estetike, otpora udara i električne izolacije čine ABS materijal za kućište elektroničkih uređaja.

-

Kućiva za TV -ove, računala i uređaje: Od televizijskih okvira i slučajeva monitora računala do školjki prijenosnih računala i kućišta pisača, ABS pruža izdržljivo, kruto i estetski ugodno kućište.

-

Mali uređaji: Komponente za miješalice, proizvođače kave, usisavači i sušilo za kosu često utječu na ABS za svoja tijela i ručke zbog toplinske otpornosti (u određenoj mjeri) i robusne prirode.

-

Daljinski upravljači i tipkovnice: Taktilni osjećaj, izdržljivost i sposobnost držanja finih detalja za gumbe i ključeve čine ABS izvrsnim izborom za ove često obrađene predmete.

Kućanski aparati

ABS se široko koristi u različitim domaćim uređajima zbog njegove izdržljivosti, lakoće čišćenja i sposobnosti održavanja strukturnog integriteta.

-

Komponente za hladnjake: Unutarnje obloge, police na vratima i svježe ladice u hladnjacima često se izrađuju od ABS-a zbog njegove dobre otpornosti na niskotemperaturu i kemijske otpornosti na kiseline za hranu.

-

Perilice rublja i perilice posuđa: Kontrolne ploče, dozatore deterdženata i unutarnje strukturne komponente koje ne dolaze u izravan kontakt s vrućom vodom ili oštrim kemikalijama često koriste ABS.

-

Čišćenje vakuuma: Glavno kućište, mlaznice i unutarnje komponente imaju koristi od ABS -ovog otpornosti na udarce i laganih svojstava.

Igračke i rekreacijski proizvodi

ABS -ova trajnost, sigurnost i sposobnost da se jarko oboje čine ga glavnim materijalom za dječje proizvode i rekreacijsku opremu.

-

Građevni blokovi: Ikonični setovi građevnih blokova (npr. Lego® cigle) poznati su od ABS -a zbog precizne dimenzijske stabilnosti, živopisne boje i izvrsne snage kvačila (sposobnost da se spajaju i drže).

-

Igračke automobile i akcijske figure: Otpor udara osigurava da ove igračke mogu izdržati grubu igru, dok dobra površinska završna obrada omogućava zamršene detalje i živopisnu sliku.

-

Sportska roba (komponente): Ručke za opremu za vježbanje, komponente zaštitnih zupčanika i kućišta za sportsku elektroniku često koriste ABS.

Medicinski uređaji

U medicinskom polju ABS se bira zbog svoje biokompatibilnosti (u određenim stupnjevima), dimenzionalne stabilnosti i sposobnosti da se lako steriliziraju i oblikovaju u složene oblike za neinvazivne primjene.

-

Kućišta za medicinsku opremu: Kućišta za dijagnostičke alate, uređaje za nadzor i laboratorijsku opremu imaju koristi od ABS -ove robusnosti i čistoće.

-

Dijagnostički alati: Ručke za medicinske instrumente (npr. Otoskope, oftalmoskope) i komponente za strojeve za analizu krvi ili mjerače glukoze.

-

Komponente sustava za dostavu lijekova (ne-implantabilne): Dijelovi automatskog ubrizgavanja ili specijaliziranih kućišta dozatora koji nemaju izravan kontakt s drogom.

Različiti niz aplikacija naglašava ABS -ov položaj kao doista svestrana radna konja u svijetu injekcijskog oblikovanog plastike, kontinuirano pronalazeći nove uporabe u kojima je potrebna ravnoteža performansi, izgleda i troškova.

Površinski završetak i nakon obrade

Jedna od značajnih ABS-ovih prednosti je njegova svestranost u postizanju širokog raspona površinskih završnica i njegove izvrsne prijemčivosti na različite tehnike nakon obrade. To omogućava proizvođačima da ispune određene estetske, taktilne i funkcionalne zahtjeve za različite primjene.

Uobičajene površinske završne obrade

Površinski završetak dijela ABS -a prvenstveno je određen površinskom teksturom same šupljine kalupa.

-

Sjajni (polirani): Postignuto visoko poliranjem površine kalupa do završetka ogledala. To rezultira u dijelovima koji su sjajni i reflektivni. Sjajne završne obrade popularne su za potrošačku elektroniku i ukrasne predmete gdje je poželjan vrhunski, elegantan izgled. Oni su također lakše očistiti.

-

Mat: Proizvedeno jetkanjem ili eksplozijom površine kalupa kako bi se stvorio dosadan, nereflektivni završetak. Matte površine su učinkovite u skrivanju otisaka prstiju, manjih ogrebotina i protočnih linija, što ih čini prikladnim za automobilske interijere, ručke alata i određene elektroničke kućišta.

-

Teksturirana: Stvoreno primjenom određenog uzorka (npr. Kožno zrno, Stipple, Sandblast) na površinu kalupa. Teksture mogu poboljšati prianjanje, dodati vizualni interes, sakriti nesavršenosti kalupa i smanjiti odsjaj. ABS lako uzima složene teksture iz kalupa.

-

Postizanje željene površinske završne obrade kroz dizajn kalupa i kontrolu procesa:

-

Priprema površine kalupa: Najizravniji način kontrole površinske završne obrade. Poliranje sjaja, eksplozije perlica ili kemijskog jetkanja za mat/teksturirane završne obrade.

-

Temperatura kalupa: Veće temperature kalupa općenito promiču sjajnu završnu obradu omogućavajući preciznije da je rastaljena plastika preciznije ponovila površinu kalupa. Niže temperature mogu dovesti do matiranog izgleda.

-

Brzina ubrizgavanja i pritisak: Optimizirani parametri ubrizgavanja osiguravaju potpunu punjenje plijesni i replikacija površinskih detalja bez stvaranja protočnih oznaka ili drugih mrlja koje umanjuju završnu obradu.

-

Sušenje materijala: Pravilno osušeni ABS je presudan. Vlaga može dovesti do propusnih tragova, koje uništavaju površinsku estetiku.

-

Slikanje i premazivanje

ABS -ova kemijska struktura čini je vrlo osjetljivom na boje i premaze, omogućavajući širu paletu boja i poboljšana svojstva.

-

Priprema ABS dijelova za slikanje: Prije slikanja, dijelovi ABS -a obično zahtijevaju pripremu površine, što može uključivati čišćenje (za uklanjanje sredstava za otpuštanje kalupa ili onečišćenja), odmašćivanje, a ponekad i lagano nanošenje ili primjenu temeljnih premaza kako bi se osigurala optimalna adhezija u boji.

-

Vrste korištenih boja i premaza:

-

Poliuretan (PU) boje: Ponudite izvrsnu adheziju, izdržljivost i širok raspon estetskih opcija (sjaj, mat, soft-touch).

-

Akrilne boje: Dobro za aplikacije opće namjene, nudeći dobro zadržavanje boja i vremensku stranu.

-

Boje na bazi vode: Sve se više koristi iz okolišnih razloga, iako bi adhezija mogla zahtijevati određene prajmere.

-

Specijalni premazi: Kao što su EMI/RFI zaštitni premazi (za elektroničke kućice), UV-zaštitni premazi (za primjenu na otvorenom) ili antimikrobne prevlake za medicinske uređaje.

-

Pozlaćivanje

ABS je jedna od rijetkih uobičajenih plastika koja se može uspješno eksplodirati, što mu daje metalni izgled i poboljšana površinska svojstva.

-

Elektriranje ABS -a za ukrasne ili funkcionalne svrhe:

-

Proces: Proces uključuje jetkanje površine ABS -a za stvaranje mikroskopskih jama, omogućavajući da se pridržava kemijski sloj nikla ili bakra. Zbog toga se površinski vodljivi, nakon čega slojevi metala poput nikla, kroma ili mesinga mogu biti elektrodeponirani.

-

Ukrasno: Široko se koristi u automobilskim rešetkama, oblozi, učvršćenja za kupaonice i potrošačkoj elektronici kako bi plastične dijelove dale izgled i osjećaj metala.

-

Funkcionalno: Ploča može poboljšati površinsku tvrdoću, otpornost na habanje, električnu vodljivost ili osigurati zaštitu elektromagnetskih smetnji (EMI).

-

Skupština

Dijelovi ABS -a mogu se lako sastaviti pomoću različitih metoda, ugostiteljstva različitih zahtjeva za dizajnom i količine proizvodnje.

-

Metode za spajanje ABS dijelova:

-

Snap odgovara: Integrirane značajke dizajna koje dijelovima omogućuju da se zajedno sakupljaju bez dodatnih pričvršćivača. Ovo je ekonomična i učinkovita metoda montaže koja se obično koristi u kućištima i igračkama elektronike. ABS -ova fleksibilnost i otpornost na utjecaj čine ga prikladnim za žive šarke i značajke SNAP -a.

-

Vijci i umetci: Mehanički pričvršćivači poput vijaka za samostalno dodirivanje ili umetnice s navojem (toplinski uldirani, ultrazvučni ili oblikovani) pružaju snažne, ponovne spojeve. ABS nudi dobro zadržavanje vijaka.

-

Ljepila: Cementi otapala (koji otapaju površinu ABS-a za stvaranje kemijske veze), cijanoakrilati (super ljepilo) i dvodijelne epoksije obično se koriste za snažne, trajne veze.

-

Zavarivanje:

-

Ultrazvučno zavarivanje: Vibracije visoke frekvencije stvaraju toplinu na zajedničkom sučelju, topljenje plastike i stvarajući snažnu vezu.

-

Vibracijsko zavarivanje: Trenje nastalo vibriranjem jednog dijela protiv drugog stvara toplinu i topi plastiku za spajanje.

-

Zavarivanje vruće ploče: Grijane ploče otope površine, koje se zatim pritisnu.

-

-

Sposobnost postizanja raznolikih završnih obrada i integriranja neprimjereno s različitim tehnikama nakon obrade i montaže čini ABS nevjerojatno svestranim izborom materijala, omogućavajući visoko prilagođene i funkcionalno optimizirane proizvode.

Rješavanje problema s injekcijskim oštećenjima ABS -a

Unatoč svojoj relativno dobroj obradi, oblikovanje ubrizgavanja ABS -a još uvijek može predstavljati niz oštećenja, slično drugim termoplastikama. Prepoznavanje oštećenja, razumijevanje njegovog uzroka i primjena ispravnog rješenja ključno je za uspješnu proizvodnju. Mnoga pitanja mogu proizaći iz pripreme materijala, parametara obrade ili dizajna kalupa.

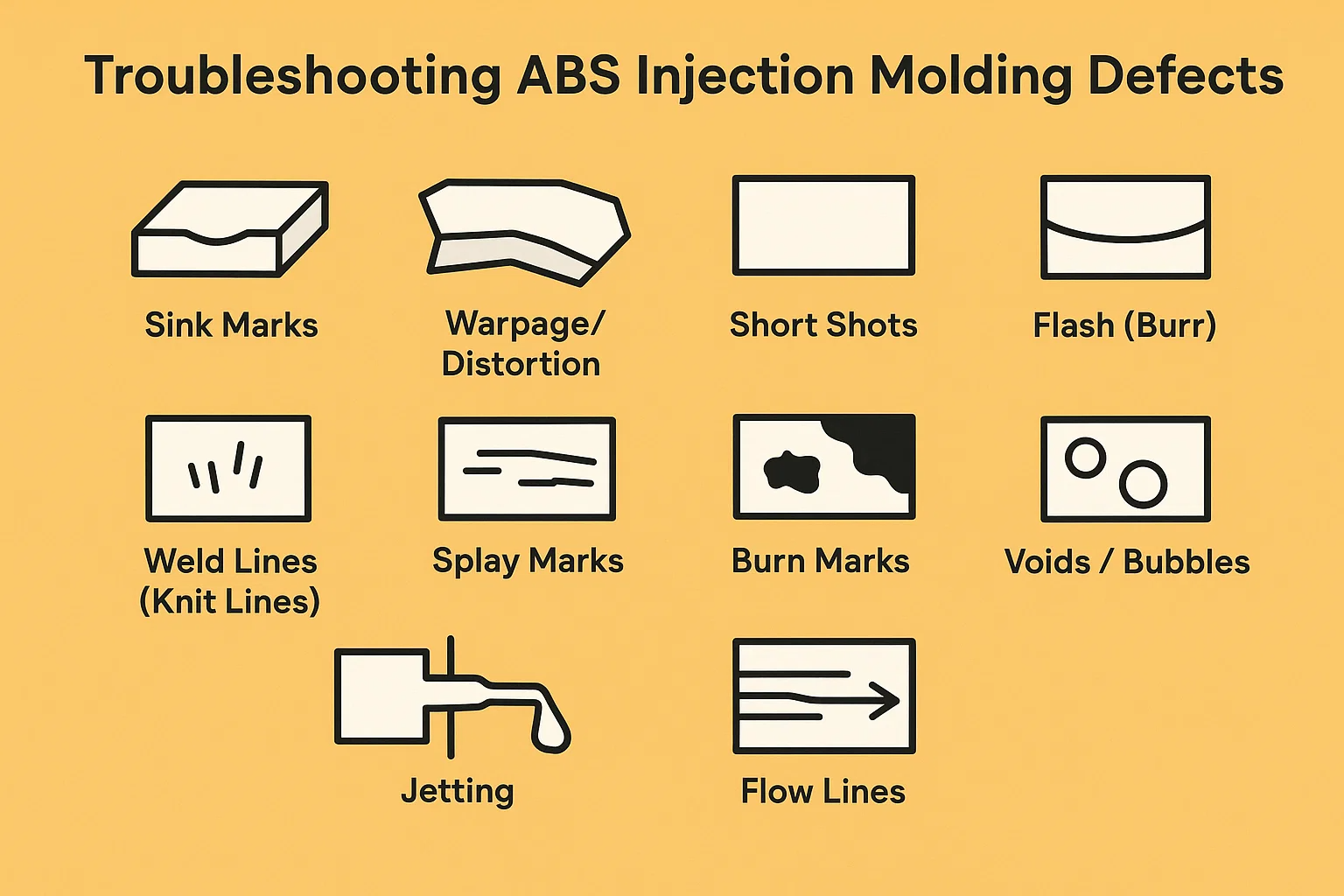

Uobičajene nedostatke

Evo nekih od najčešće naiđenih na oštećenja u injekcijskom oblikovanju ABS -a:

-

Oznake sudopera: Depresije ili rupe na površini debljih presjeka dijela.

-

Warpage/Distorzion: Dio se deformira ili uvija iz svog namjeravanog oblika nakon izbacivanja.

-

Kratki snimci (ne ispunjavanje): Šupljina kalupa nije u potpunosti ispunjena, što rezultira nepotpunim dijelom.

-

Bljesak (Burr): Prekomjerni materijal koji se proteže izvan granice predviđenog dijela, obično na liniji rastavljenog kalupa.

-

Linije zavarivanja (pletene linije): Vidljive linije ili ureza na dijelu u kojem se dva tope fronta sastaju i spajaju zajedno.

-

Splay oznake / srebrne pruge: Pruge ili srebrnaste linije na površini dijela, nalik na tragove vode.

-

Oznake izgaranja: Obezbojena, obično crna ili smeđa, spaljena područja na dijelu, često na kraju protoka ili u odzračnim područjima.

-

Praznine / mjehurići: Prazni prostori ili zračni džepovi zarobljeni u dijelu, posebno u debljim dijelovima.

-

Trzaj: Zmijski ili valoviti uzorak na području vrata, gdje rastopljena plastična puca u šupljinu, a ne da glatko teče.

-

Linije protoka: Vidljive pruge, uzorci ili crte na površini dijela, što ukazuje na put protoka rastopljenog materijala.

Uzroci i rješenja

Bavljenje tim oštećenjima često uključuje kombinaciju prilagođavanja parametara obrade, modificiranja kalupa ili osiguravanja pravilnog rukovanja materijalima.

| Mana | Primarni uzroci | Zajednička rješenja |

| Ocjene | - Debeli dijelovi zidova- nedovoljan pritisak držanja ili vrijeme držanja- visoka temperatura taline- Prekratko vrijeme hlađenja- Vrata premala ili pogrešno postavljena | - smanjiti debljinu zida; Jezgra debeli presjeci- Povećajte tlak držanja i/ili držanje vremena- niža temperatura taline- Povećajte vrijeme hlađenja- povećajte veličinu vrata ili premjestite vrata u deblji dio |

| Ratna stranica/izobličenje | - Nejednako hlađenje ili temperatura kalupa- Neravnomjerna debljina stijenke- visoki unutarnji napon (npr. Od prekomjernog tlaka/brzine ubrizgavanja)- rano izbacivanje | - Optimizirajte hlađenje plijesni (kanali za hlađenje uravnoteženja)- Podesite temperaturu kalupa (često povećavajte vruću stranu)- osigurajte ujednačenu debljinu stijenke; Dodajte rebra/guze- Smanjite tlak ubrizgavanja/brzinu- Povećajte vrijeme hlađenja |

| Kratki snimci | - Nedovoljan materijal (veličina pucanja)- Niski tlak ubrizgavanja ili brzina- preniska temperatura taline (visoka viskoznost)- ograničeni protok (mala vrata/trkači, začepljeni otvori)- zarobljeni zrak | - Povećajte veličinu pucanja- Povećajte tlak ubrizgavanja i/ili brzinu- Povećajte temperaturu vatre/taline- povećanje vrata/trkača; Poboljšajte odzračivanje kalupa- premjestite vrata u deblji dio |

| Flash | - Prekomjerna sila stezanja (odbojnost kalupa)- previsoki tlak ubrizgavanja ili držanje kalupa koji se nosi pod tlakom (habanje linije za razdvajanje)- plijesan se ne zatvara pravilno- previsoka temperatura taline | - Smanjite silu stezanja (na neposredno iznad potrebne)- Smanjite tlak ubrizgavanja i/ili držanje tlaka- popravak ili zamijenite istrošene dijelove kalupa- osigurajte da je plijesan čist; Podesite napetost kravate-trake- Smanjite temperaturu taline |

| Linije zavarivanja | - Niska temperatura taline (loša fuzija)- Niski tlak ubrizgavanja/brzina- nepravilno mjesto vrata (fronte taline se susreću prerano/hladno)- loše odzračivanje (zarobljeni zrak) | - Povećajte temperaturu taline- Povećajte tlak ubrizgavanja/premještanja brzine kako biste omogućili da se fronte tališta susreću pri višoj temperaturi/tlaku- poboljšati odzračivanje plijesni na mjestu zavarivanja |

| Tragovi / srebrne pruge | - Prekomjerna vlaga u materijalu (najčešće za ABS)- previsoka razgradnja temperature taline- degradacija materijala u bačvi (objesiti)- prebrza brzina ubrizgavanja | - Temeljito suhe ABS pelete (ključne za ABS!)- Smanjite temperaturu taline- čista cijev i vijak- smanjite brzinu ubrizgavanja; Povećati leđa (za bolje miješanje/homogenizaciju) |

| Tragovi izgaranja | - Zarobljeni zrak u šupljini kalupa (loše odzračivanje)- Prekomjerna brzina ubrizgavanja- Degradacija materijala materijala na kraju protoka- mlaznica previše restriktivna | - Poboljšajte odzračivanje plijesni (dodajte otvori, povećajte postojeće)- Smanjite brzinu ubrizgavanja- Smanjite temperaturu taline- osigurajte da je mlaznica na odgovarajući način veličine i nije djelomično blokirana |

| Praznine / mjehurići | - Nedovoljan tlak/vrijeme držanja (materijal se odmiče od jezgre)- previsoka temperatura taline (stvaranje plina)- Neravnomjerno hlađenje- višak vlage- zarobljeni zrak | - Povećajte tlak držanja i/ili zadržavanje vremena- Smanjite temperaturu taline- Optimizirajte hlađenje plijesni- osigurajte da se materijal pravilno osuši- Poboljšajte odzračenje, prilagodite brzinu ubrizgavanja (za zarobljeni zrak) |

| Jetting | - Vrata premala- brzina ubrizgavanja previsoka na vratima- izravno se ulijeva u tanki presjek | - Veličina povećanja vrata- Smanjite brzinu ubrizgavanja na kapiji (sporo početno punjenje)- Redizajniranje mjesta vrata za izravni protok na zidu kalupa ili deblji dio |

| Linije protoka | - Preniska temperatura taline ili kalupa- prespora brzina ubrizgavanja- Neravnomjerna debljina stijenke- Vrata premala ili loše smještena | - Povećajte temperaturu taline ili kalupa- Povećajte brzinu ubrizgavanja (osigurati gladak protok)- Optimizirajte dizajn debljine stijenke- povećajte ili premjestite vrata |

Rješavanje oštećenja kroz optimizaciju procesa i promjene dizajna kalupa:

Važno je sustavno pristupiti rješavanju problema. Započnite provjerom sušenja materijala i osnovnih postavki stroja. Zatim napravite male, inkrementalne promjene u jedan parametar istovremeno kako biste izolirali uzrok. Za trajne probleme često je potreban pregled dizajna plijesni (odzračivanje, kapije, rashladna linija, debljina stijenke). Suradnja između dizajnera kalupa, procesnog inženjera i dobavljača materijala ključna je za učinkovito rješavanje problema.

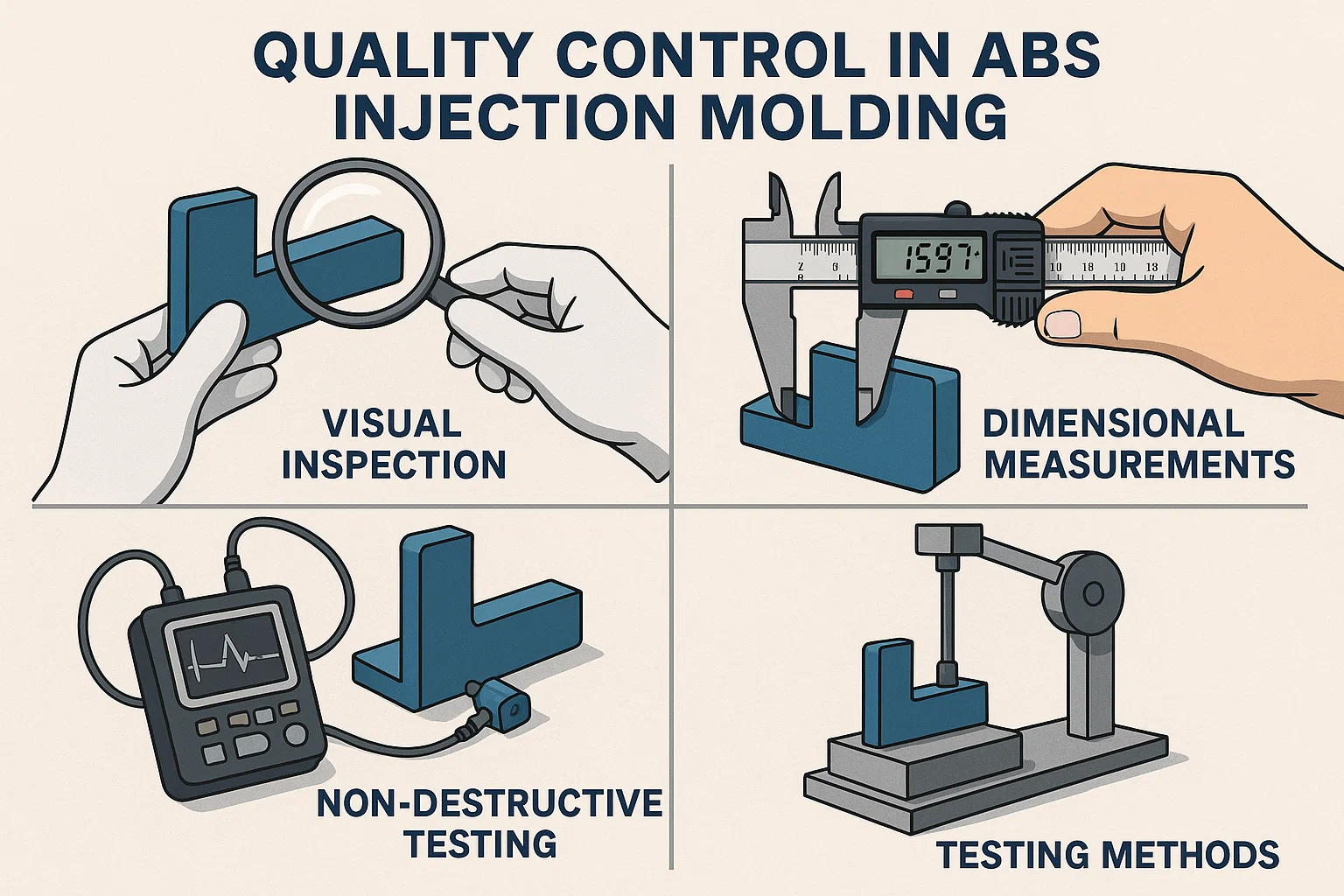

Kontrola kvalitete u oblikovanju ubrizgavanja ABS -a

Održavanje dosljedne kvalitete najvažnije je u oblikovanju ubrizgavanja, posebno za ABS dijelove koji se koriste u kritičnim primjenama. Kontrola kvalitete (QC) obuhvaća niz postupaka inspekcije i ispitivanja koji se provode u cijelom procesu proizvodnje, od inspekcije sirovina do provjere konačnog dijela.

Tehnike inspekcije

Vizualni i dimenzionalni pregledi obično su prva linija obrane u identificiranju oštećenja i osiguravanju dijelova u skladu s specifikacijama dizajna.

-

Vizualni pregled:

-

Svrha: Da biste identificirali kozmetičke nedostatke kao što su tragovi sudopera, bljeskalice, tragovi, tragovi sagorijevanja, promjene boje, protočne linije i površinske nesavršenosti.

-

Metoda: Obučeni operatori vizualno ispituju svaki dio (ili statistički značajan uzorak) prema referentnim uzorcima ili definiranim kriterijima prihvaćanja. Često se koriste pravilna rasvjeta i inspekcijske kabine.

-

-

Dimenzionalna mjerenja:

-

Svrha: Provjeriti da li se dimenzije dijela pridržavaju navedenih tolerancija na inženjerskim crtežima.

-

Metoda: Koriste se različiti instrumenti preciznosti:

-

Čeljusti i mikrometri: Za osnovna mjerenja duljine, širine, debljine i promjera.

-

Mjerači visine: Za vertikalne dimenzije.

-

GO/NO-GOAGE: Za brzu provjeru određenih kritičnih značajki (npr. Promjer rupe, duljine pinova).

-

Koordinirajte mjerne strojeve (CMMS): Za visoko precizna i složena mjerenja 3D dimenzija, često se koristi za inspekciju prvog članka ili izazovne geometrije.

-

Optički komparatori / sustavi vida: Za nekontaktna mjerenja i usporedbu s CAD modelima, posebno korisne za male ili zamršene dijelove.

-

-

-

Nerazorna ispitivanja (NDT):

-

Svrha: Da biste pregledali unutarnje strukture ili otkrili skrivene nedostatke bez oštećenja dijela.

-

Metoda (primjeri):

-

Ultrazvučno testiranje: Koristi zvučne valove za otkrivanje unutarnjih praznina, odvajanja ili poroznosti.

-

Rendgenski pregled (radiografija): Mogu otkriti unutarnje nedostatke poput praznina, kratkih pucnjeva ili stranih inkluzija.

-

Termografija: Koristi toplinsko snimanje za otkrivanje nedosljednosti u hlađenju ili raspodjeli materijala, što može ukazivati na nedostatke.

-

-

Metode ispitivanja

Osim vizualnih i dimenzionalnih provjera, za procjenu mehaničkih, toplinskih i kemijskih svojstava ABS dijelova provodi se razni destruktivni i nerazorni testovi.

-

Ispitivanje utjecaja:

-

Svrha: Za mjerenje otpornosti materijala na lom pod udarcem velike brzine. To je posebno važno za ABS zbog poznate žilavosti.

-

Metode:

-

Izod Impact Test: Mjeri energiju apsorbiranu urezanim uzorkom prelomljenom ljuljajućim klatnom.

-

Charpy Impact Test: Slično kao izod, ali koristi drugačiju metodu podrške i udara uzoraka.

-

-

-

Ispitivanje zatezanja:

-

Svrha: Za mjerenje snage i izduženja materijala pod napetošću (povlačenje sila). Pruža podatke o vlačnoj čvrstoći, čvrstoći prinosa i produženju pri prekidu.

-

Metoda: Uzorak se povlači s oba kraja dok se ne pokvari i ne bilježe se podaci o izlasku sile.

-

-

Ispitivanje savijanja (test savijanja):

-

Svrha: Za mjerenje krutosti materijala i otpora na deformaciju savijanja. Omogućuje podatke fleksibilne čvrstoće i fleksibilnog modula.

-

Metoda: Uzorak je podržan u dvije točke, a opterećenje se primjenjuje u trećoj točki dok se ne pokvari ili ne odbije određeni iznos.

-

-

Temperatura toplinskog otklona (HDT) Ispitivanje:

-

Svrha: Da bi se odredila temperatura na kojoj se polimerni uzorak deformira pod navedenim opterećenjem. Važno za aplikacije izložene povišenim temperaturama.

-

-

Ispitivanje kemijskog otpora:

-

Svrha: Da biste procijenili kako ABS materijal reagira kada je izložen specifičnim kemikalijama (kiseline, baze, otapala).

-

Metoda: Uzorci su uronjeni u kemijska sredstva na određeno razdoblje, a zatim pregledavaju promjene u težini, dimenzijama, izgledu ili mehaničkim svojstvima.

-

Standardi i potvrde

Pridržavanje industrijskih standarda i dobivanje relevantnih certifikata presudno je za osiguranje kvalitete materijala, konzistentnosti procesa i sigurnosti proizvoda, posebno u reguliranim industrijama.

-

ASTM (Američko društvo za ispitivanje i materijale) Standardi za ABS materijale i postupke oblikovanja ubrizgavanja:

-

ASTM D4673: Standardna specifikacija za materijale za oblikovanje akrilonitril-butadien-stirena (ABS). Ovaj standard definira različite ocjene ABS -a na temelju svojstava poput snage udara, čvrstoće zatezanja i odstupanja topline.

-

ASTM D3935: Standardna specifikacija za spojeve poli (akrilonitril-butadien-stiren) (ABS) plastične cijevi i spojeve.

-

Ostali ASTM standardi mogu se primjenjivati na specifične metode ispitivanja (npr. ASTM D256 za IZOD Impact, ASTM D638 za svojstva zatezanja, ASTM D648 za HDT).

-

-

ISO (Međunarodna organizacija za standardizaciju) Standardi:

-

ISO 19067: Plastika-akrilonitril-butadien-stiren (ABS) oblikovanje i ekstruzijski materijali. Slično kao ASTM D4673, određuje zahtjeve i metode ispitivanja za ABS.

-

ISO 9001: Sustavi upravljanja kvalitetom. Iako nije specifičan za ABS, ova certifikacija pokazuje opredjeljenje proizvođača snažnom sustavu upravljanja kvalitetom u svim operacijama, uključujući i ubrizgavanje.

-

-

Certifikati specifične za industriju:

-

UL (Laboratoriji Underwriters): Za sigurnost električnih proizvoda, ABS često mora ispunjavati specifične ocjene zapaljivosti (npr. UL 94 V-0 za ocjene koje se mogu otpadnika) ako se koriste u elektroničkim kućištima.

-

FDA (Uprava za hranu i lijekove): Za medicinske ili aplikacije za kontakt s hranom, specifične ocjene ABS-a možda će trebati u skladu s propisima FDA za sigurnost materijala.

-

IATF 16949: Za automobilsku industriju ovaj standard definira zahtjeve sustava upravljanja kvalitetom za automobilsku proizvodnju i relevantne organizacije dijelova usluga.

-

Primjenjujući ove rigorozne mjere kontrole kvalitete, proizvođači mogu osigurati da dijelovi oblikovanih ubrizgavanjem ABS -a dosljedno udovoljavaju najvišim standardima performansi, pouzdanosti i sigurnosti, zarađujući povjerenje i reputaciju na tržištu.

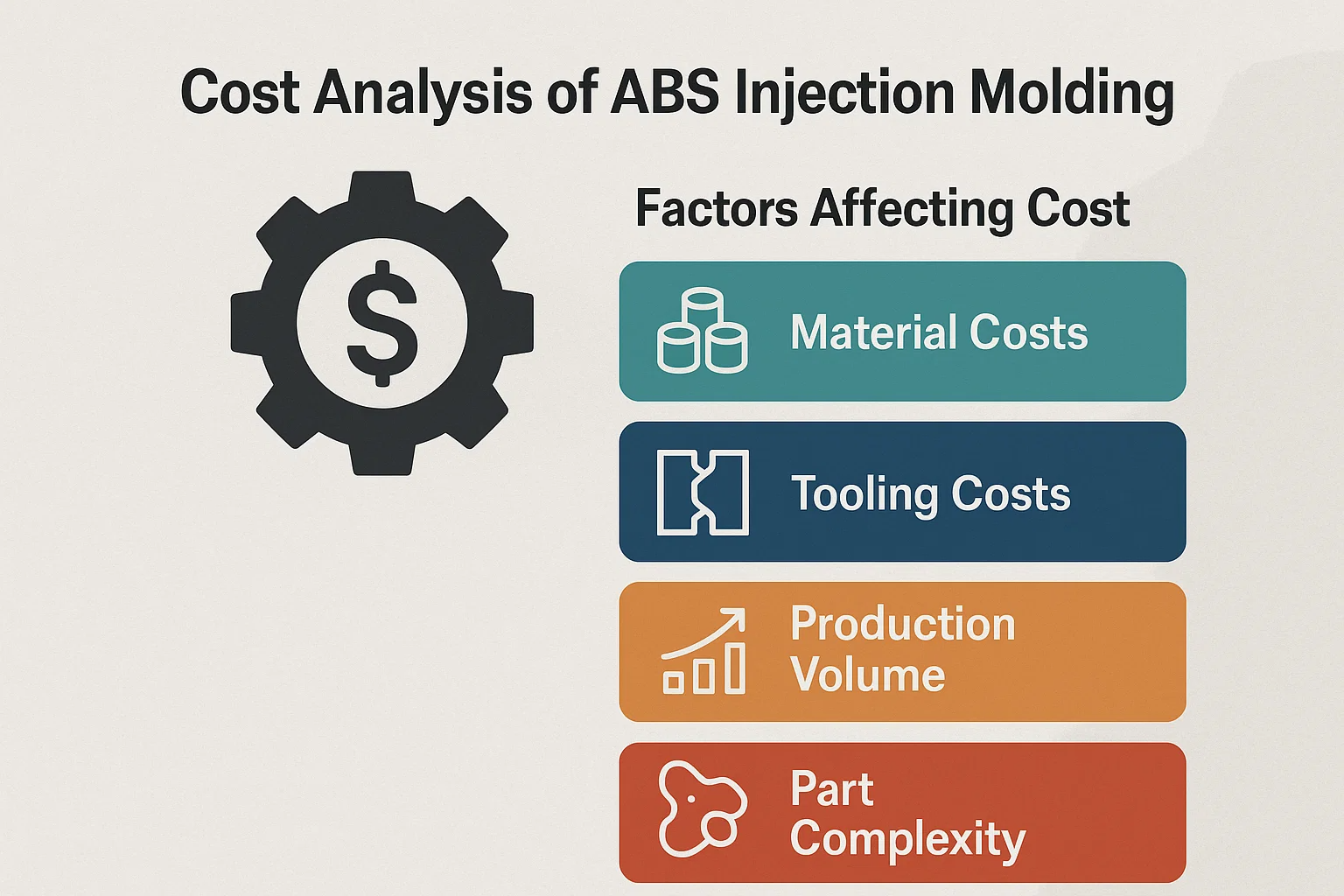

Analiza troškova oblikovanja ubrizgavanja ABS -a

Na ukupni trošak projekta oblikovanja ABS-a utječe mnoštvo faktora, u rasponu od početne faze dizajna do volumena proizvodnje i zahtjeva za naknadno obradu. Temeljita analiza troškova pomaže u donošenju informiranih odluka kako bi se osigurala i kvaliteta proizvoda i ekonomska održivost.

Čimbenici koji utječu na trošak

Nekoliko ključnih elemenata doprinosi ukupnim rashodima u oblikovanju injekcije ABS -a:

-

Materijalni troškovi:

-

Raw ABS cijena: Najravniji trošak. Cijene ABS-a za smolu fluktuiraju na temelju globalne ponude, potražnje, cijena nafte (kao sirovina) i specifičnih razreda (npr. Opće namjene, visokog utjecaja, retardiranih na plamenu, obojene ili mjere prilagođene, imat će različite cijene).

-

Otpad i otpad: Materijal izgubljen tijekom pročišćavanja, neispravnih dijelova ili sustava trkača (ako koristite hladni sustav trkača koji nije u potpunosti recikliran) dodaje učinkovit troškovi materijala.

-

Troškovi sušenja: Energija potrošena za sušenje higroskopskog ABS -a dodaje manje, ali sadašnje operativne troškove.

-

-

Troškovi alata (troškovi kalupa):

-

Složenost dizajna kalupa: Zamršene geometrije dijela zahtijevaju složenije dizajne kalupa, što dovodi do većih naknada za dizajn i vremena obrade.

-

Broj šupljina: Kalupi mogu imati jednu šupljinu ili više šupljina (npr., 2-šendičnost, 4-šensiranje, 16-špedintnost). Više šupljina povećava troškove alata, ali smanjite troškove proizvodnje po dijelu u velikim količinama.

-

Materijal kalupa: Čelični kalupi su izdržljivi i skupi (npr. P20, H13, S7), dok su aluminijski kalupi jeftiniji i brži za stroj, ali imaju kraći životni vijek. Očvršćeni čelični kalupi za proizvodnju velikog količine najskuplji su unaprijed.

-

Značajke kalupa: Uključivanje vrućih trkača, bočne akcije (klizači, dizači za podrez), složeni sustavi izbacivanja ili zamršeni kanali za hlađenje značajno povećavaju troškove kalupa.

-

Očekivano trajanje kalupa: Kalupi dizajnirani za milijune ciklusa bit će skuplji od onih za desetine tisuća.

-

-

Volumen proizvodnje:

-

Ekonomije razmjera: Ognječenje ubrizgavanja vrlo je povoljno za proizvodnju velikih količina. Kako se volumen povećava, početni trošak alata amortizira se na više dijelova, što drastično smanjuje trošak po jedinici.

-

Izazovi s malim količinama: Za vrlo niske količine (prototipovi ili male vožnje), oblikovanje ubrizgavanja može biti obogatno zbog visokih troškova alata, što ostale procese poput 3D ispisa ili obrade atraktivnije.

-

-

Složenost dijela:

-

Geometrijska zamršenost: Dijelovi sa složenim značajkama, podcjenjivačima, tankim zidovima, tijesnim tolerancijama ili vrlo finim detaljima povećavaju složenost plijesni, vrijeme ciklusa i potencijal oštećenja.

-

Zahtjevi za završnu obradu: Visoko polirani ili zamršeni teksturirani završeci zahtijevaju skuplje procese završne obrade plijesni i potencijalno duža vremena ciklusa.

-

Zahtjevi za toleranciju: Čvršće tolerancije zahtijevaju precizniju obradu kalupa i strože kontrole procesa, povećavajući troškove.

-

-

Rad i režijski troškovi:

-

Plaće operatera stroja: Trošak osoblja za rad i nadzor strojeva.

-

Kontrola kvalitete: Rad za inspekcije, testiranje i dokumentaciju.

-

Skupština i naknadna obrada: Ako je potrebno slikanje, obloge ili složeno sklop, oni dodaju značajne troškove rada i materijala.

-

Potrošnja energije: Snaga potrebna za stroj za oblikovanje ubrizgavanja, sušilice, hladnjake i pomoćnu opremu.

-

Objekt iznad: Najam, komunalije, održavanje, administracija.

-

-

Vrijeme ciklusa:

-

Vrijeme koje je potrebno za proizvodnju jednog dijela (ili jedan snimak iz kalupa s više stolova). Kraće vrijeme ciklusa izravno se prevodi na niže troškove proizvodnje po dijelu, jer se više dijelova može proizvesti na sat. Pod utjecajem dijela dizajna (debljina stijenke, hlađenje), svojstva materijala i parametri procesa.

-

Strategije uštede troškova

Implementacija pametnih strategija može značajno smanjiti ukupne troškove projekata oblikovanja ABS -a bez ugrožavanja kvalitete.

-

Optimiziranje dizajna dijela (dizajn za proizvodnju - DFM):

-

Pojednostavite geometriju: Smanjiti nepotrebne značajke; Konsolidirajte dijelove za minimiziranje montaže.

-

Ujednačena debljina stijenke: Dizajn s dosljednom debljinom stijenke kako biste smanjili vrijeme ciklusa, spriječili oštećenja (tragovi sudopera, warp) i osigurali lakše oblikovanje.

-

Uključite rebra i guze mudro: Koristite ih za snagu umjesto da povećavate ukupnu debljinu stijenke.

-

Dodajte kutove nacrta: Osigurajte odgovarajući nacrt za lako izbacivanje, smanjenje vremena ciklusa i trošenje kalupa.

-

Koristite radijuse i filete: Smanjite koncentraciju stresa, poboljšati protok i poboljšati snagu dijela, što može spriječiti neuspjehe i preraditi.

-

Smanjite podrez: Podcjenjive često zahtijevaju skupe bočne radnje u kalupu. Dizajn kako biste ih izbjegli ako je moguće ili koristite alternativne značajke poput živih šarki ili SNAP -a, ako je prikladno.

-

-

Smanjenje vremena ciklusa:

-

Učinkovit sustav hlađenja: Dizajnirajte kalup s optimiziranim kanalima za hlađenje za brzo i jednolično rasipanje topline.

-

Odabir materijala: Odaberite ABS stupanj s dobrim svojstvima protoka i odgovarajućom temperaturom otklona topline koja omogućava brže hlađenje.

-

Optimizacija procesa: FINO podešavanje brzine ubrizgavanja, tlaka i vremena hlađenja do minimalnog potrebnog za kvalitetne dijelove.

-

Sustavi vrućih trkača: Uložite u kalupe za vruće trkače za proizvodnju velikog volumena kako biste eliminirali otpad trkača i često značajno smanjili vrijeme ciklusa.

-

-

Minimiziranje otpada i otpada:

-

Optimalno sušenje: Osigurajte da se ABS temeljito osuši kako bi se spriječilo prskanje i ostale oštećenja povezane s vlagom, smanjujući odbačene dijelove.

-

Kontrola procesa: Provedite robusnu kontrolu kvalitete i praćenje procesa kako biste rano uhvatili odstupanja, sprječavajući velike serije neispravnih dijelova.

-

Upotreba: Ponovno brušenje i ponovna upotreba SPIR-a i trkača (iz sustava hladnih trkača) i nekritičnih odbačenih dijelova pod uvjetom da svojstva materijala nisu značajno degradirana.

-

-

Strateško ulaganje u alati:

-

Uskladite plijesan s volumenom: Odaberite materijale i složenost plijesni prikladni za projicirani volumen proizvodnje. Nemojte prekomjerno ulagati u očvrsnuta čelična kalupa za kratku proizvodnju.

-

Standardne komponente: Koristite standardne baze kalupa, igle za izbacivanje i druge komponente gdje je to moguće kako biste smanjili prilagođene troškove obrade.

-

-

Automatizacija:

-

Uložite u robotiku za uklanjanje, degaliranje i sekundarne operacije dijelom kako biste smanjili troškove rada i povećali dosljednost u vožnji.

-

Poštivanje okoliša i regulacije

Na sve više globaliziranim i ekološki svjesnim tržištem, proizvođači koji koriste oblikovanje ubrizgavanja ABS -a moraju se kretati složenim mrežom propisa o okolišu i direktivama održivosti. Usklađenost s tim standardima nije samo zakonska obveza, već i kritični aspekt korporativne odgovornosti i pristupa tržištu.

ROHS, REACH i PROP 65 razmatranja

Ova tri propisa su među najznačajnijim za materijale i proizvode koji sadrže plastiku poput ABS:

-

ROHS (ograničenje direktive o opasnim tvarima):

-

Opseg: Prvenstveno direktiva EU (2011/65/EU) koja ograničava uporabu specifičnih opasnih materijala u proizvodnji različitih vrsta elektroničke i električne opreme (EEE). Usko je povezan s WEEE (otpadnom električnom i elektroničkom opremom).

-

Relevantnost za ABS: ABS se intenzivno koristi u EEE kućištima i komponentama. Proizvođači moraju osigurati da ABS ocjene koje koriste ne sadrže ograničene tvari (npr. Olovo, kadmij, živa, heksavalentni krom, određeni ftalati) gore navedene pragove. Mnogi ugledni dobavljači ABS-a nude ROHS-ove ocjene i certifikate.

-

Utjecaj: Nepoštivanje može dovesti do toga da proizvodi budu zabranjeni od prodaje u EU-u i drugim regijama koje usvajaju slične propise, značajne novčane kazne i štetu ugled.

-

-

Doseg (registracija, evaluacija, autorizacija i ograničenje kemikalija):

-

Opseg: Druga sveobuhvatna uredba EU (EC br. 1907/2006) koja upravlja proizvodnjom i uporabom kemijskih tvari i njihovim potencijalnim utjecajima na zdravlje ljudi i okoliš. To zahtijeva da tvrtke registriraju, ocjenjuju i potencijalno traže autorizaciju za kemikalije koje proizvode ili uvoze u EU.

-

Relevantnost za ABS: Dok se ABS kao polimer općenito smatra "supstancom u članku", pojedinačni monomeri (akrilonitril, butadien, stiren) i bilo koji aditivi koji se koriste u njegovoj formulaciji podliježu dostignuću. Dobavljači moraju osigurati da njihove formulacije ABS -a budu u skladu s dosegom, posebno u vezi s tvarima od vrlo visoke zabrinutosti (SVHC) navedene na popisu kandidata. Nedavne amandmane koje treba doći, poput onih koji ograničavaju namjerno dodanu mikroplastiku, također mogu utjecati na specifične primjene ili aditive.

-

Utjecaj: Osigurava da se kemikalijama unutar ABS -a i njegove proizvodnje sigurno upravljaju u cijelom lancu opskrbe, što utječe na izvor i formulaciju sirovina.

-

-

Kalifornijski prijedlog 65 (Prop 65 - Zakon o sigurnoj pitkoj vodi i toksičnoj provedbi iz 1986.):

-

Opseg: Kalifornijski zakon kojim se tvrtkama zahtijeva da kalifornijci upozori na značajne izloženosti kemikalijama koje uzrokuju rak, urođene mane ili druge reproduktivne štete. Popis kemikalija (preko 900) je širok i redovito se ažurira.

-

Relevantnost za ABS: Iako sam ABS nije izravno navedeni, neki njegovi sastojni monomeri (poput stirena ili akrilonitrila) ili uobičajeni aditivi (poput određenih usporivača plamena ili plastifikatora) nalaze se na popisu Prop 65. Ako gotov dio ABS -a sadrži ove kemikalije iznad određenih razina "sigurne luke" i izlaže im potrošače, za proizvode koji se prodaju u Kaliforniji možda će biti potrebna naljepnica upozorenja.

-

Utjecaj: Zahtijeva marljivost u odabiru materijala i, ako je potrebno, primjena jasnih i razumnih naljepnica upozorenja, posebno za potrošačke proizvode. Proizvođači često provode procjene rizika ili primjenjuju upozorenja iz opreza.

-

Recikliranje infrastrukture i razmatranja na kraju života

Osim usklađenosti s regulacijom, širi pritisak na kružno gospodarstvo utječe na to kako se ABS gleda i upravlja na kraju života.

-

Recilabilnost ABS -a: ABS je termoplastika, što znači da se teoretski može topiti i prerađivati više puta. Zbog toga se mehanički reciklira, često drobljenjem, pranjem i ponovnim peletiranjem.

-

Izazovi u infrastrukturi za recikliranje: Unatoč svojoj reciklabilnosti, ABS se često suočava s izazovima u široko rasprostranjenim komunalnim tokovima za recikliranje (prikupljanje rubnih obruča), jer se često završava u složenim mješavinama materijala u elektroničkom otpadu (e-otpadu) ili izdržljivoj robi. Zbog toga je učinkovito sortiranje i visokokvalitetna proizvodnja recikliranja teškim za kolekciju velikih razmjera.

-

Industrijske inicijative: Mnogi proizvođači istražuju načine kako u nove proizvode ugraditi post-konzumator (PCR) i postindustrijski (PIR) reciklirani ABS. Napredak u sortiranju tehnologija (poput elektrostatičkog razdvajanja) i razvoju kemijskih metoda recikliranja (depolimerizacija) nude obećavajuće načine za učinkovitije i kvalitetnije recikliranje ABS-a u budućnosti, s ciljem zatvaranja petlje na ovom vrijednom materijalu.

Nedavni napredak i budući trendovi

Pejzaž ubrizgavanja ABS -a nije statičan. Kontinuirano istraživanje i razvoj guraju granice onoga što je moguće, rješavajući nove tržišne zahtjeve i težu za održivijim metodama proizvodnje.

Inovacije u ABS materijalima

Svestranost ABS-a neprestano se proširuje razvojem novih razreda s poboljšanim i specijaliziranim svojstvima, ugostivši se do sveobuhvatnog raspona aplikacija.

-

Razvoj novih ABS ocjena s poboljšanim svojstvima:

-

Poboljšana retardancija plamena (FR ABS): Osim standardnih FR ocjena, nove formulacije nude još veće ocjene V-0 (po UL 94) sa smanjenim sadržajem halogena ili potpuno bez halogena, rješavajući brige o okolišu i sigurnosti.

-

Poboljšani otpor topline: Nove ABS mješavine i legure (npr. ABS/ABS legure) razvijaju se kako bi izdržali veće temperature, proširujući njihovu uporabu u automobilskim komponentama ispod kapuljača ili zahtjevnijim elektroničkim kućištima.

-

Poboljšana UV stabilnost: Za aplikacije na otvorenom, nove UV stabilizirane ABS ocjene nude vrhunsku otpornost na degradaciju, blijed u boji i gubitak imovine od produženog izlaganja suncu, smanjujući potrebu za skupim premazama nakon ublažavanja.

-

ABS medicinski stupanj: Razvoj ocjena s poboljšanom biokompatibilnošću, boljom otpornošću na sterilizaciju (npr. Na gama zračenje) i sljedivost za stroge zahtjeve medicinskih proizvoda.

-

Formulacije visokog sjaja i niskog sjaja: Materijali optimizirani za dosljedno postizanje specifičnih estetskih završnica izravno iz kalupa, smanjujući oslanjanje na sekundarne operacije slikanja.

-

Vodljivi i antistatički ABS: Ocjene sa specifičnim aditivima za pružanje električne vodljivosti ili rasipanja statičkih naboja, ključne za osjetljive elektroničke komponente ili eksplozivna okruženja.

-

Napredak u tehnologiji oblikovanja ubrizgavanja

Tehnološki napredak u strojevima za ubrizgavanje i pomoćne opreme dovodi do preciznijih, učinkovitijih i inteligentnih proizvodnih procesa.

-

Automatizacija i robotika:

-

Povećana integracija robotskih ruku za automatizirano uklanjanje dijela, degaliranje, utovar umetaka, montaža i pakiranje. To smanjuje troškove rada, poboljšava konzistentnost ciklusa i minimizira ljudsku pogrešku.

-

Kolaborativni roboti (Cobots) također dobivaju privlačnost, radeći zajedno s ljudskim operatorima u fleksibilnijim proizvodnim stanicama.

-

-

Sustavi praćenja i upravljanja procesom:

-

Prikupljanje podataka u stvarnom vremenu: Napredni senzori unutar kalupa i stroja sada prikupljaju ogromne količine podataka o temperaturi, tlaku, protoku i profilima hlađenja u stvarnom vremenu.

-

Prediktivna analitika i AI integracija: Algoritmi umjetne inteligencije i strojnog učenja koriste se za analizu ovih podataka, predviđanje potencijalnih nedostataka prije nego što se pojave, optimiziraju parametre procesa autonomno i identificiraju obrasce za kontinuirano poboljšanje.

-

Kontrola zatvorene petlje: Sustavi koji automatski podešavaju parametre strojeva (npr. Brzina ubrizgavanja, tlak u držanju) kao odgovor na povratne informacije u stvarnom vremenu, osiguravajući konzistentnu kvalitetu dijela unatoč manjim materijalnim ili varijacijama okoliša.

-

Nadgledanje temeljeno na oblaku: Mogućnosti daljinskog praćenja i upravljanja omogućuju proizvođačima da upravljaju više strojeva na različitim lokacijama i rješavanje problema s bilo kojeg mjesta.

-

-

Preciznost i mikro-midge: Napredak u kontroli strojeva i tehnologije kalupa omogućava proizvodnju sve manjih i zamršenijih ABS dijelova s izuzetno tijesnim tolerancijama, otvaranjem novih mogućnosti u medicinskim uređajima, mikro-elektroniku i specijaliziranim proizvodima potrošača.

Održiva praksa

Uz rastuću svijest o okolišu, industrija oblikovanja ubrizgavanja, uključujući obradu ABS -a, stavlja veći naglasak na održivost.

-

Recikliranje ABS materijala:

-

Povećana upotreba post-konzumatora i postindustrijskog regresa: U tijeku su napori za uključivanje više recikliranog ABS -a u nove proizvode bez značajnog kompromisa u izvedbi. To uključuje robusne programe prikupljanja i sortiranja.

-

Kemijsko recikliranje: Nove tehnologije istražuju kemijske procese kako bi razgradili ABS polimere na svoje sastavne monomere, koji se potom mogu repolimerizirati u ABS-a s kvalitetom djevičanstva, nudeći pravu kružnu ekonomiju materijala.

-

-

Smanjenje potrošnje energije:

-

All-električni strojevi za ubrizgavanje: Ovi su strojevi značajno energetski učinkovitiji od tradicionalnih hidrauličkih strojeva, koji troše manje energije, stvaraju manje topline i nude veću preciznost.

-

Optimizirani sustavi za hlađenje: Učinkovitiji dizajn hlađenja i hlađenja plijesni smanjuju potražnju za kontrolom temperature.

-

Oporavak otpadne topline: Sustavi dizajnirani za snimanje i ponovno korištenje otpadne topline nastale tijekom postupka lijevanja.

-

-

Alternativa utemeljena na biološkom obliku i razgradnju (faza istraživanja): Iako je izazovno za performanse termoplastike poput ABS-a, istraživanje nastavlja razvijanje polimera utemeljenih na biogradnji ili biorazgradive koji bi dugoročno mogli poslužiti slične primjene, smanjujući oslanjanje na fosilna goriva.

-

Lagano: Dizajnerske strategije usredotočene na smanjenje upotrebe materijala uz održavanje integriteta dijela doprinose nižoj potrošnji sirovina i smanjenoj energiji za prijevoz.